Los robots móviles autónomos o AMR (del inglés Autonomous Mobile Robots) y los vehículos de guiado automático o AGV (del inglés Automated Guided Vehicles) tienen una tarea. Transportan materiales de un lugar a otro dentro de un almacén o de una nave de producción. Ahí terminan las características comunes de los sistemas de guiado automático. En la ejecución de esta tarea, ambos sistemas no pueden ser más opuestos. Descubra ahora:

Diferencias de un vistazo

| AGV | AMR | |

| Navegación |

Navegación guiada por líneas, sin inteligencia propia |

Autónomo, inteligencia propia |

| Software y sistema de control |

Sistema de gestión central |

Descentralizado, los AMR se comunican entre sí |

| Seguridad |

Se detiene ante obstáculos |

Esquiva obstáculos |

| Instalación |

Requiere modificaciones de construcción (pegar líneas, colocar marcas,...) |

Sencilla y rápida, sin marcas/medios auxiliares externos |

| Puesta en marcha |

Infraestructura física necesaria |

Puede utilizarse en un entorno físico existente sin reformas e integrarse de forma sencilla en un entorno de software |

| Flexibilidad |

Difícil de modificar/escalar |

Sencilla y rápida de modificar/escalar |

| Fiabilidad |

Procesos de transporte planificables y estables |

Proceso de transporte adaptable y autónomo |

| Mantenimiento |

Enfoque en mecánica e infraestructura física |

Enfoque en sensórica, software, mantenimiento parcialmente remoto |

| Precio |

Costes de adquisición económicos, costes de reestructuración adicionales |

Valor de adquisición algo mayor, sin medidas constructivas |

La evolución del AGV al AMR

Durante mucho tiempo, los AGV o vehículos de guiado automático eran la única opción flexible para automatizar tareas de transporte interno. Surgieron en los años 50/60. Las actividades físicas pesadas, monótonas y repetitivas y los flujos de mercancía se transfirieron a los vehículos de guiado automático y se consideraban indispensables. Con la creciente producción adaptada al cliente, la denominada personalización masiva, se exigía una mayor flexibilidad y escalabilidad de los sistemas de transporte. La flexibilidad requiere sistemas inteligentes. Así, en la década de 2010, los robots móviles autónomos salieron al mercado.

Los AMR modernos ya utilizan tecnologías SLAM (Simultaneous Localization and Mapping). En combinación con la navegación respaldada por inteligencia artificial, estos sistemas se desplazan hoy día de forma más precisa y adaptable, incluso en entornos altamente dinámicos y no estructurados. Otro hito es la denominada fusión de sensores: gracias a la combinación inteligente de lídar, tiempo de vuelo, cámaras 3D y sensores ultrasónicos, la detección del entorno se eleva a un nuevo nivel. Esto no solo mejora la seguridad de ambos sistemas, AGV y AMR, sino también su capacidad de reaccionar de forma rápida y fiable ante situaciones inesperadas.

Por lo tanto, AGV y AMR son dos términos que nos acompañan en la logística desde hace años. Sin embargo, si se trata de aclarar qué diferencias hay entre los dos, surge un gran interrogante. Por este motivo, aclaremos estos términos primeramente antes de ocuparnos de las diferencias.

¿Qué es un AGV?

Un vehículo de guiado automático o AGV es un vehículo de suelo autoguiado que dispone de una unidad de accionamiento propia. Se controla automáticamente y se encarga del transporte de mercancía sin manejo humano. El vehículo de guiado automático solo se puede mover en una ruta que se haya definido anteriormente. Para la navegación, utilizan sensores y se orientan por marcas, circuitos inductivos o reflectores en su entorno.

¿Qué es un AMR?

Los robots móviles autónomos o AMR se adaptan de forma flexible y dinámica a su entorno y reaccionan ante los cambios en tiempo real. Esto lo consiguen mediante planos digitales del almacén y con ayuda del sistema de sensores de última generación e inteligencia artificial. Así detectan y esquivan obstáculos de forma autónoma.

Comparación AMR vs. AGV

La tarea de los AGV y los AMR es la misma. Ambos sistemas interconectan rápida y fácilmente diferentes áreas de la empresa y las abastecen de materiales. Los AGV y los AMR se diferencian en el diseño y, dependiendo del campo de aplicación, aportan ventajas e inconvenientes.

Hemos comparado los dos sistemas de transporte en los siguientes puntos para usted:

Navegación

Software y sistema de control

Seguridad

Instalación

Puesta en marcha

Flexibilidad

Fiabilidad

Mantenimiento

Campos de aplicación

Precio

Navegación: autonomía vs. rutas predefinidas

La mayor diferencia entre los AGV y los AMR se encuentra en la navegación de los sistemas de transporte autoguiados. Los AGV transportan la mercancía en rutas definidas y se desplazan sobre raíles. Se orientan por marcas como cables, bandas magnéticas, huellas ópticas o reflectores que les permiten una localización. Esto hace muy complicada la planificación de los recorridos y requiere, en muchas ocasiones, medidas de reestructuración.

Por el contrario, los AMR se desplazan de forma autónoma. Navegan mediante mapas que o se cargan o se elaboran por el AMR de manera autónoma. Con el respaldo de cámaras, escáneres láser (lídar) y otros sensores, así como un software inteligente, el robot móvil autónomo determina automáticamente el camino más corto hacia el destino. Para ello, los robots inteligentes adaptan sus rutas en tiempo real según las informaciones recibidas.

Software y sistema de control: (des)centralizado

Un sistema de gestión central se comunica con los AGV y da instrucciones predefinidas. Se trata de un sistema de control que se encarga de la planificación y asignación de recorridos de transporte. Por el contrario, los AMR funcionan de forma descentralizada, es decir, se comunican entre sí y reaccionan dinámicamente y según la situación.

Los AMR operan, además, con el respaldo de la inteligencia artificial, los recorridos de transporte se optimizan, los objetos y las personas se detectan y aprenden de la experiencia. Mientras que los AGV solo disponen de un uso limitado de datos, los AMR ofrecen muchas posibilidades analizar datos en tiempo real, elaborar informes y decidir optimizaciones gracias a su software inteligente.

Seguridad: esquivar obstáculos vs. parada automática

Gracias a sus tecnologías, tanto los AGV como los AMR son absolutamente seguros cuando se utilizan en el almacén. Ambos sistemas disponen de escáner de seguridad, a menudo cámaras y numerosos sensores diferentes.

Las diferencias entre los dos sistemas de transporte están en el comportamiento ante los obstáculos. Cuando hay un obstáculo, los AGV se detienen y esperan hasta que se despeje el camino. Los AMR esquivan los obstáculos y encuentran un camino "nuevo" hasta el destino. De ello es responsable la inteligencia artificial (IA) de los robots móviles autónomos.

Instalación: en pleno funcionamiento vs. medidas de reestructuración

Los AMR, gracias a su navegación y al software inteligente, no imponen requisitos o solo imponen requisitos mínimos al entorno. Se integran rápidamente y sin modificaciones de construcción en el proceso de transporte interno, incluso en pleno funcionamiento de la instalación. En la ejecución de las tareas de transporte, necesitan poco espacio y hacen transitables incluso los pasillos más estrechos.

Algo diferente es la situación con los AGV. Ya la planificación de la red de recorridos es muy laboriosa. A menudo es necesario llevar a cabo medidas de reestructuración, lo cual requiere una interrupción del funcionamiento normal de una instalación.

Puesta en marcha: altos vs. bajos costes de instalación

Como ya comentábamos, como la navegación de los AGV requiere infraestructura física y los AMR navegan de forma autónoma, se deben considerar otros factores además de los trabajos de modificación. La integración de los AGV en infraestructuras existentes puede resultar laboriosa.

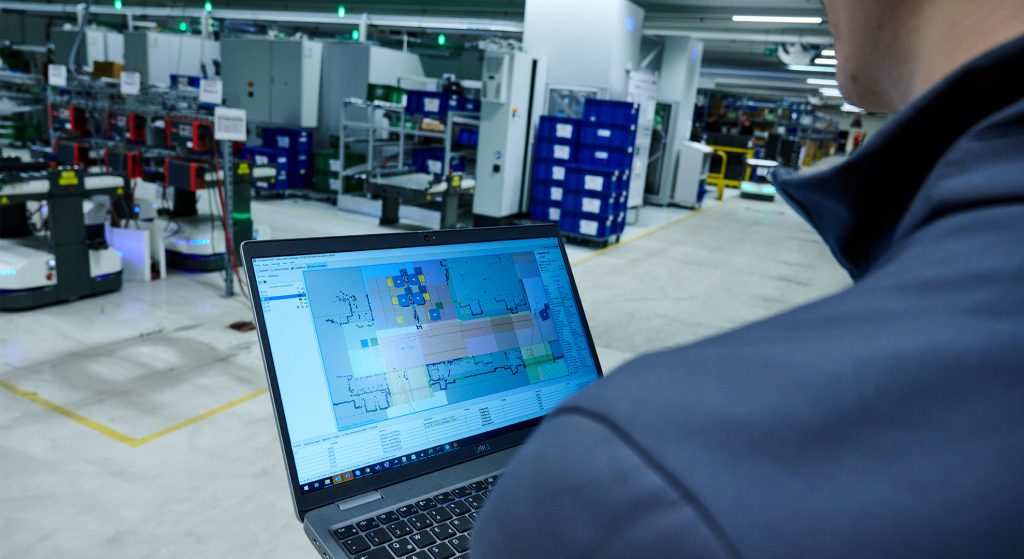

Para los AGV se deben planificar recorridos de transporte e instalar guías y reflectores, mientras que en el caso de los AMR, el registro y el mapeo del entorno se lleva a cabo mediante software y se puede modificar de forma flexible en cualquier momento. Las modificaciones para los procesos que afecten a los AGV van acompañadas de reformas. En el caso de los AMR, las interfaces de software permiten una integración rápida y eficiente en infraestructuras existentes. Gracias al gemelo digital, se pueden simular, probar y optimizar procesos antes de que la instalación se ponga realmente en marcha.

Lea más en nuestro blog - "El gemelo digital en la logística" >

Flexibilidad: escalabilidad vs. sistema fijo

Gracias a su conducción autónoma, los AMR son más flexibles que los AGV dado que estos últimos están instalados de manera fija. Los AGV pueden cambiar con dificultad los recorridos y el tamaño de la flota y, a menudo, requieren de nuevo medidas de reestructuración y estas pueden llevarse a cabo exclusivamente por proveedores en muchos casos. Esto supone siempre una gran dependencia (tanto temporal como financiera).

Aquí destaca el AMR. En muy poco tiempo, adapta sus rutas y los procesos basándose en el software inteligente. Las reestructuraciones se pueden realizar en tan solo unos minutos mediante Drag & Drop. Asimismo, el tamaño de la flota se puede adaptar según las necesidades para, por ejemplo, cubrir períodos de alta productividad o reaccionar ante los cambios del mercado.

Fiabilidad: independencia vs. previsibilidad

Las tareas y los caminos de los AGV son muy claros y sencillos. Los flujos de transporte se desarrollan siempre enseguida, los recorridos no se cambian y, en caso de haber obstáculos, el vehículo se detiene. De esta manera, los recorridos de transporte siempre deben estar despejados. Este factor influye positivamente en la previsión y planificación de los AGV. Son puntuales, calculables y altamente eficientes en la ejecución de sus tareas de transporte.

Los AMR toman sus decisiones sobre los recorridos de transporte de forma dinámica y dependiendo de la situación. Gracias a su navegación autónoma, pueden reaccionar de forma flexible ante obstáculos y planificar rutas alternativas de forma autónoma. Incluso siendo su forma de conducción menos previsible que la de los AGV, su adaptibilidad ofrece una ventaja decisiva en procesos dinámicos de producción y logística.

Mantenimiento: software vs. mecánica

La mecánica y la sensórica de los sistemas de guiado automático dependen más de tecnologías de navegación como bandas magnéticas, circuitos inductivos o códigos QR. Estos sistemas externos se deben conservar y mantener periódicamente. Además, los componentes mecánicos se ven expuestos a un cierto desgaste. Los temas típicos de mantenimiento afectan en este caso, sobre todo, a las ruedas que, por desgaste o suciedad, deben cambiarse regularmente, así como la comprobación de los motores, los elementos de elevación y los amortiguadores. También se debería comprobar regularmente si los soportes de sensores y la estructura marco están flojos, fisurados o deformados.

Por el contrario, los AMR disponen de un sistema de sensores claramente más complejo cuyo mantenimiento, en consecuencia, es más laborioso. Además de los componentes mecánicos, las actualizaciones de software juegan en este caso un papel primordial: el diagnóstico de errores se lleva a cabo prácticamente con el respaldo del software y, en la mayoría de los casos, es posible incluso por acceso remoto. También la unidad de comunicación, el estado de la batería y el escáner láser (lídar) deben comprobarse periódicamente. Una limpieza a fondo, sobre todo de los sensores, así como la comprobación de todas las conexiones de cables, son esenciales para el funcionamiento fiable.

Campos de aplicación: versatilidad de ambos sistemas

En un principio, los AMR se utilizaban para el transporte de cargas más ligeras y los AGV para el transporte de palets. Hoy día, los campos de aplicación casi no se diferencian entre sí. Ambos sistemas de transporte autoguiados ejecutan las más diversas tareas en el transporte interno. Entre los campos de aplicación más frecuentes se encuentran el suministro de puestos de trabajo y líneas de producción, el respaldo de procesos de preparación y la conexión con el sistema de transporte o los sistemas automatizados de almacenamiento.

Precio: inteligencia vs. económico

¿Qué sistema de transporte automático es entonces más rentable? A primera vista, los costes de adquisición de los AGV son menores que los de los AMR. Estos últimos son más caros debido a su inteligencia y el complejo equipamiento de sensores. Sin embargo, si se calculan los gastos para el equipamiento del entorno, así como la planificación y la instalación más complicadas de los AGV, en muchas ocasiones resultan gastos más elevados.

Además, la puesta en marcha conlleva costosas interrupciones en la producción, siempre que no se trate de una construcción completamente nueva. Por otro lado, los AMR tienen una rápida implementación incluso en edificios existentes y suponen un aumento inmediato de la eficiencia. También las modificaciones posteriores se llevan a cabo de manera mucho más rápida y sencilla con los AMR. Las crecientes expectativas del mercado requieren cada vez más flexibilidad y variación de la producción actual, lo que significa que las reformas se incluyen cada vez más en las consideraciones de costes (ROI).

AMR vs. AGV – ¿Cuál es la mejor elección?

¿Ahora usted se pregunta qué criterios se deberían considerar al elegir el sistema de transporte autoguiado? Las siguientes cuestiones son decisivas para la elección entre AGV y AMR:

- ¿Para qué tareas de transporte se debe emplear el sistema correspondiente?

- ¿El sistema debe ser adaptable y escalable?

- ¿Los flujos de mercancía son constantes o están sujetos a una elevada dinámica?

Para recorridos invariables, flujos de mercancía constantes y una menor cantidad de obstáculos, es preferible utilizar los AGV. En este caso, son más económicos y ejecutan sus tareas de manera precisa y fiable. Si las rutas y las tareas de transporte varían, los AMR son seguramente la mejor elección.

Sin embargo, "el cambio es la nueva normalidad". Los cambios del mercado están a la orden del día. Todos luchamos contra la decreciente planificación, la escasez de personal y de recursos. Por eso, en la actualidad, los sistemas de transporte autoguiados deben poderse integrar y adaptar rápidamente. Un entorno de producción moderno no debería ser dependiente de una tecnología inflexible. Conclusión: los AMR son superiores a los AGV en términos de flexibilidad, escalabilidad, tiempo de instalación y rentabilidad.

La planificación de una solución de automatización integral es, sin embargo, mucho más compleja que la decisión entre AGV y AMR. En ocasiones son parte de una solución híbrida. Se trata de una mezcla de sistemas de transporte autoguiados, sistemas de transporte manuales y automatizados, modernas estaciones de preparación y tráfico mixto. Además, no debe faltar el componente clave de una exitosa solución de automatización: un software inteligente.

Aplicaciones exitosas de los AMR en diferentes sectores

Los robots móviles autónomos facilitan la incursión de las empresas en la automatización, especialmente en el almacenamiento y la logística. Comunican diferentes áreas del almacén y la producción y son ideales para el abastecimiento preciso de puestos de trabajo y líneas de producción. Aquí encontrará algunos ejemplos excepcionales de diferentes sectores:

Industria y fabricación: SICK

27 robots móviles autónomos, un almacén automático de piezas pequeñas con transelevador y SAP® EWM garantizan una logística de producción eficiente y transparente para el fabricante de sensores SICK en Hungría. La nueva solución respalda a la empresa a crecer constantemente y a procesar de manera fiable el creciente número de pedidos. Obtenga más detalles aquí >

Industria y fabricación: FRONIUS

En Fronius, 16 Open Shuttle Fork, AMR para el transporte de palets, asumen el transporte de todo tipo. Son el vínculo entre la entrada de mercancía, las islas de producción y la salida de mercancía. Con la nueva solución, la empresa puede realizar constantemente cambios de forma flexible y gestionar pedidos manuales y automatizados en un sistema. Obtenga más detalles aquí >

Procesamiento de plástico: DIGMESA

La empresa suiza Digmesa desarrolla y distribuye medidores de flujo para líquidos. En solo cuatro meses de realización se instaló una solución compuesta por un Open Shuttle y se amplió más tarde. El Open Shuttle trae cajas vacías a las máquinas de moldeo por inyección y recoge de nuevo las piezas ya terminadas. Una estantería de gravedad sirve como área de almacenaje intermedio. Obtenga más detalles aquí >

Infórmese sobre los retos de la industria del plástico y las tecnologías para la automatización en nuestro blog Automatización para la industria del plástico >

Automóvil: MAGNA

Magna es uno de los proveedores automovilísticos más grandes del mundo y en la sede de Assamstadt, Alemania, fabrica retrovisores. Para satisfacer la evolución en la logística y reaccionar de forma flexible con una elevada intensidad de creación de valor, Magna optó por nuestro sistema de almacenamiento y preparación Evo Shuttle en combinación con Open Shuttle. La solución de automatización abastece a la producción y el ensamblaje justo a tiempo y justo en secuencia.Obtenga más detalles aquí >

Open Shuttle: AMR de KNAPP

Nuestros Open Shuttle son robots móviles autónomos que se emplean para el transporte de cajas y palets en entornos de almacenamiento y producción. Navegan libre y flexiblemente sin infraestructura fija y se adaptan de forma dinámica a los procesos y los layouts. Los diferentes modelos, para el transporte de cajas o palets, permiten un abastecimiento eficiente del material, aumentan la productividad y permiten la máxima transparencia en el flujo de mercancía interno.

Descubra las diversas posibilidades de empleo para el transporte automatizado de cajas y palets en nuestra página Open Shuttle de KNAPP o en el blog Robots móviles autónomos: definición, aplicación, ventajas.

¿Le interesan los robots móviles autónomos?

Le informamos con mucho gusto.

Recomendaciones de lectura adicional

Información adicional

Más información sobre los robots móviles autónomos de KNAPP: