Celio: Effiziente Filialbelieferung mit dem Split Tray Sorter

Celio wurde 1978 von Marc und Laurent Grosman gegründet und hat sich zu einem weltweit führenden Unternehmen für Herrenmode entwickelt, mit über 1.500 Filialen in mehr als 60 Ländern. Celio bietet eine breite Auswahl an nachhaltiger Herrenmode für jede Altersgruppe und jeden Stil. Seit 2024 hat Celio mit der Einführung der Marke Be Camaïeu auch eine Damenlinie entwickelt.

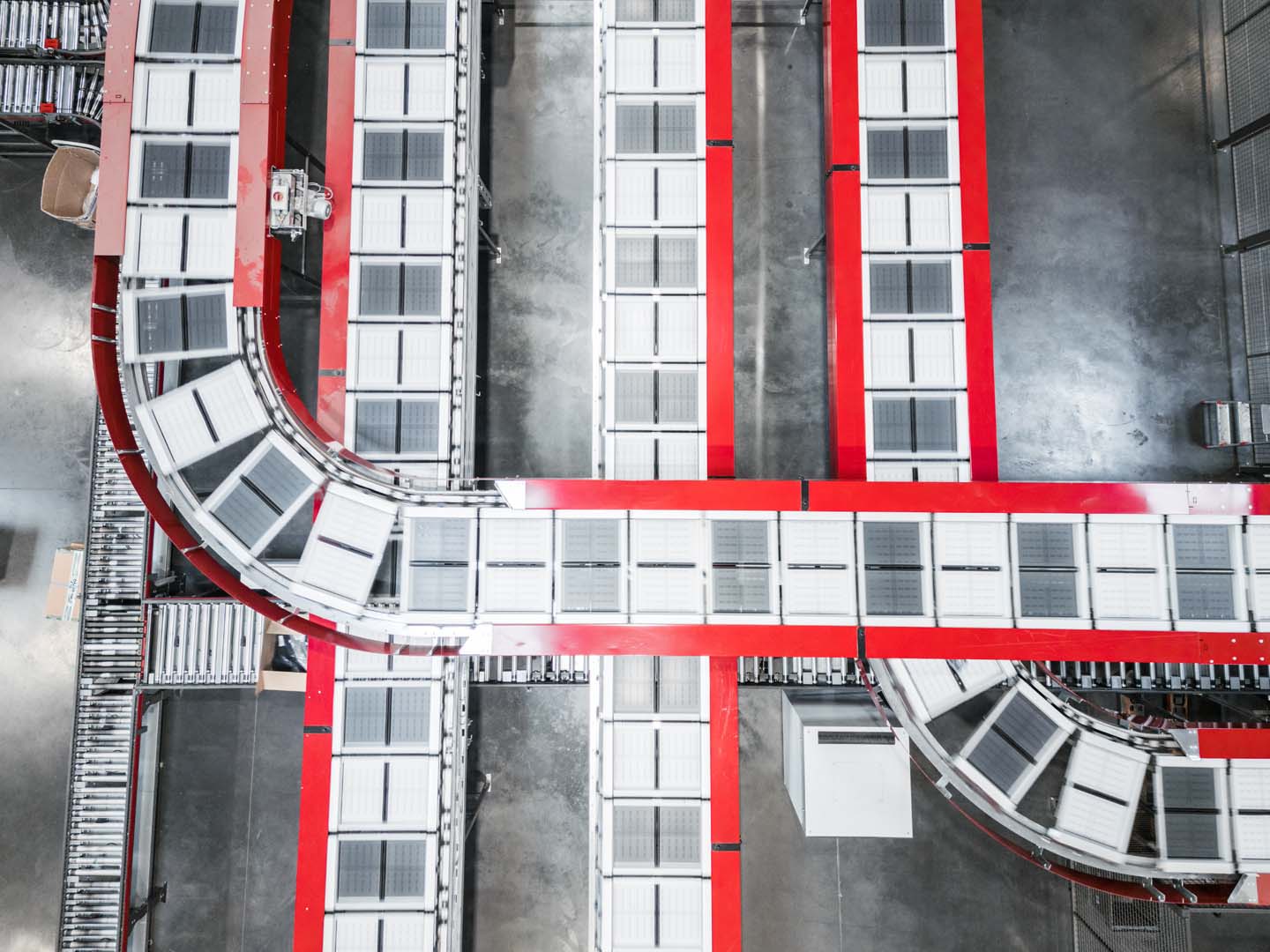

Im Jahr 2012 wurde das neue Logistikzentrum von Celio in Amblainville eröffnet. Um die Logistikleistung für die Filialbelieferung zu steigern, wurden drei der ehemaligen Celio-Lager an diesem Standort zusammengefügt. Heute arbeiten hier nach wie vor der Split Tray Sorter und das vorgelagerte Shuttle zusammen als Mittelpunkt der Gesamtlösung. Dank dieser Technologie-Kombination konnte Celio die Logistikkosten minimieren und einen nachhaltigen Mehrwert für seine Kund:innen zu schaffen

15.000 Artikel pro Stunde

7 Hallen mit je 6.000m²

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenWir haben für Celio eine umfassende und leistungsstarke Lösung aus einer Hand und einem Guss installiert.

Eric Pineau

Software Engineering, KNAPP France

Sie möchten Ihre Value Chain auch neu ausrichten?

Lassen Sie sich von unseren Expert:innen beraten.

Ziele erreicht

Kostenreduktion

Effizienzsteigerung

Einfache Prozesse

Gesteigerte Präzision

Verbesserte Arbeitsbedingungen

Gesteigerte Wettbewerbsfähigkeit

Sie möchten Ihre Value Chain auch neu ausrichten?

Lassen Sie sich von unseren Expert:innen beraten.

Erfolgreiche Filialbelieferung

1) Effiziente Vorsortierung

Wird für einen Auftrag der Inhalt eines vollen Kartons gebraucht, wird dieser aus dem Palettenregallager direkt zur richtigen Aufgabeinsel transportiert. Werden Teilmengen benötigt, werden diese aus Lagerkartons oder -behältern entnommen und auf Transportbehälter vorsortiert. Diese werden dann zur entsprechenden Aufgabeinsel transportiert. Die Anbruchkartons werden in SKU-reine Lagerbehälter umgepackt und wieder im Shuttle gepuffert.

2) Manuelle Beladung

An den vier Aufgabeinseln am Split Tray Sorter angekommen, wird die Ware an den manuellen Beladeplätzen direkt auf den Sorter gelegt und von einem Scanner während der Durchfahrt automatisch erfasst. Im Falle eines Lesefehlers werden die Produkte an einer bestimmten Stelle für manuelle Erfassung und Korrektur ausgeschleust und wieder auf den Sorter gelegt.

3) Automatische Sortierung

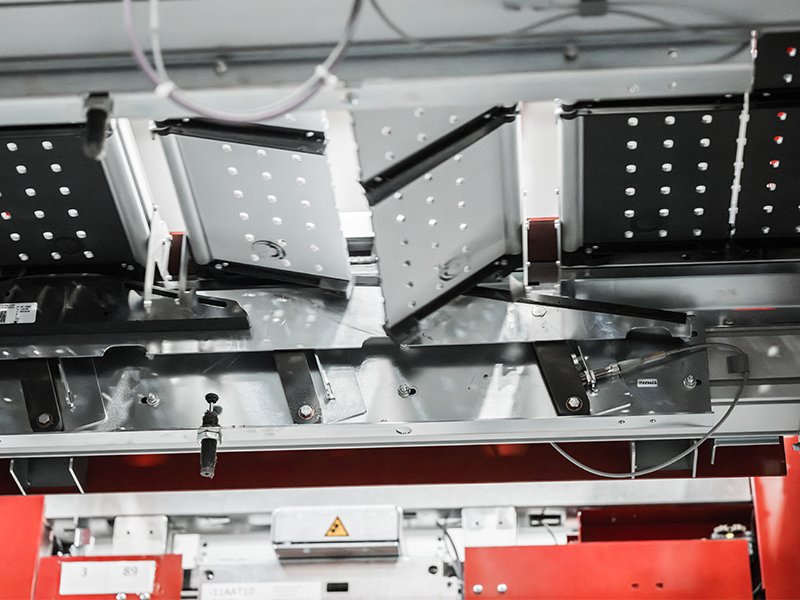

Der Split Tray Sorter sortiert nun die Ware. Er besteht aus horizontal verbundenen Transportschalen. Die Trays öffnen sich an der entsprechenden Zielstelle und die Produkte fallen bei Celio in Kartons oder Behälter. Alternativ können sie auch auf eine Rutsche fallen. Die Klappen öffnen sich unabhängig voneinander. So können auch zwei einzelne Produkte auf verschiedene Ziele sortiert werden. Größere Ware kann über das gesamte Tray gelegt werden. Das System erkennt dies automatisch und öffnet an der Zielposition beide Klappen gleichzeitig.

4) Ab in die Filiale

Korrekt erfasste Produkte werden an den Zielabgabestellen bei Celio in Versandkartons oder Behälter abgeworfen. Volle Versandkartons werden automatisch angezeigt und manuell auf die Abzugsbahn geschoben. Von dort erfolgt der Transport zum Versandsorter. Dieser teilt sie auf zehn Bahnen nach Regionen auf. Durch diesen effizienten Warenlaufprozess ist garantiert, dass die Ware immer auf dem kürzesten Weg zur Aufgabeinsel und auch zu ihrer Zielstelle befördert wird.

Wir sind mehr als zufrieden, der Sorter läuft wie am ersten Tag.

Gérald Le Boulaire

Warehouse Manager, Celio

Der Split Tray Sorter ist das Must-Have für Liegeware

Wenn Liegeware mit hoher Leistung sortiert werden soll, ist der Split Tray Sorter die optimale Lösung. So auch bei Celio. Im Logistikzentrum Amblainville wurde auf geringem Platz höchstmögliche Leistung erreicht. Der Split Tray Sorter hat ein mäanderförmiges Design mit 8 parallel geführten Bahnen und insgesamt 688 Zielstellen. So können mehr Aufträge pünktlich und vollständig ausgeliefert werden.

Abgaben beim Split Tray Sorter

Artikel pro Stunde

m² Lagerfläche

Doppel-Trays am Split Tray Sorter

Ergonomie als wichtiger Faktor

Ein besonderes Ziel war die Verbesserung der Arbeitsbedingungen für die Mitarbeiter:innen durch eine ergonomische Gestaltung der Arbeitsplätze. Zu diesem Zweck wurden Testaufbauten errichtet. Die Performancesteigerung und geringe Fluktuation sind das Ergebnis dieser intensiven Auseinandersetzung mit dem Thema Arbeitsplatzergonomie und der entsprechenden Umsetzung bei Celio.

Unsere Erwartungen an Performance, Ergonomie und Lautstärke wurden voll erfüllt. Die Nutzertrainings sind sehr schnell und einfach.

Gérald Le Boulaire

Warehouse Manager, Celio