Mettre en œuvre une logistique de production intelligente avec des systèmes dynamiques et interconnectés

Les interdépendances globales avec les fournisseurs ainsi que le désir croissant de personnalisation des clients influencent de plus en plus la production. Comment est-il alors possible, en dépit de la complexité qui en résulte dans la production, de travailler de manière économique et efficace, tout en préservant les ressources et en diminuant les coûts ? Des systèmes dynamiques et une interconnexion renforcée ainsi que des entrepôts organisés de manière décentralisée sont la solution. C’est pourquoi une production intelligente va toujours de pair avec une solution logistique intelligente et interconnectée. La contribution suivante vous présente un exemple de production interconnectée et les processus qui conviennent particulièrement bien pour l’automatisation.

Traduire les exigences en solutions

Chez nos clients de l’industrie de production, nous constatons 4 grands critères qu’il convient de remplir : tout d’abord, une multiplicité de variantes qu’il faut traiter efficacement. Ceci est crucial notamment pour de nombreuses marques de luxe. Deuxièmement, la manutention efficace de supports de manutention très différents est importante. Ceci est courant chez les fabricants automobiles. La manutention et le stockage peu encombrant de supports de manutention petits et nombreux sont également importants, surtout dans le secteur des producteurs électroniques. Un troisième point important est l’approvisionnement rapide des lignes de production avec tous les matériaux importants. Pour cela, un séquencement exact et une formation des tournées qui soit complexe sont importants pour le transport interne à l’entreprise. Et le quatrième critère est la qualité maximale dans toutes les étapes de la production et de l’assemblage. Avec nos solutions, nous créons des processus de production intelligents, interconnectés et sûrs. Ainsi, les flux de livraison et la disponibilité sont optimisés, les capacités de stockage sont mieux utilisées et les coûts des erreurs réduits

À quoi peuvent bien ressembler ces solutions dans le détail ? Nous avons choisi pour vous 4 exemples concrets issus de secteurs différents.

1. Automobile : approvisionnement flexible et fiable de la chaîne de montage

Avoir les bonnes pièces au bon moment dans la bonne quantité et dans le bon ordre au bon endroit – voici l’enjeu pour un approvisionnement flexible des chaînes de montage. Et une solution pourrait ressembler à cela :

- Stockage peu encombrant et accès à chaque pièce : au cœur de la solution se trouve notre système d’automatisation d’entrepôt intelligent, l’OSR Shuttle™ Evo. Différents supports de manutention pour petites charges peuvent être stockés en profondeur multiple dans l’OSR Shuttle™ Evo. Les pièces sont ainsi stockées de manière peu encombrante et peuvent être réclamées à tout moment. La conception spéciale permet d’accéder à tout moment à l’ensemble des supports de manutention.

- Planification des trains logistiques : les pièces nécessaires sont réclamées conformément à l’ordre de production des différents produits personnalisés au niveau de la ligne de production. Et le temps nécessaire pour mettre les composants à disposition de la ligne doit également être pris en compte. Le logiciel intelligent KiSoft se charge de cette tâche de calcul complexe. Il calcule les supports de manutention pour petites charges qui sont nécessaires et leur séquencement et planifie la répartition des trains logistiques.

- Mise à disposition au niveau de la gare des trains logistiques : l’OSR Shuttle™ Evo sort ensuite du stock les supports de manutention pour petites charges suivant les instructions calculées et les met à disposition dans la séquence exacte sur la voie de sortie de la gare des trains logistiques. Les supports de manutention pour petites charges sont mis à disposition sur plusieurs niveaux et en profondeur multiple, selon leur heure d’arrivée prévue à la destination cible et les tournées possibles.

- Approvisionnement de la chaîne de montage : pour qu’un déchargement rapide et ergonomique aux destinations cibles le long de la chaîne de montage soit assuré, les supports de manutention pour petites charges sont transmis automatiquement au train logistique dans un ordre exact prédéfini. L’ordre des destinations cibles est pris en compte mais également le côté duquel le support de conditionnement doit être prélevé. Ainsi le conducteur du train logistique profite d’un déchargement manuel hautement ergonomique.

La particularité de cette solution est sûrement que le séquencement exact s’effectue directement depuis le système de stockage OSR Shuttle™ Evo. Et avec une performance exploitée au maximum. Les autres avantages sont : la réduction de la surface de stockage temporaire, l’augmentation de l’efficacité des trains logistiques et une amélioration de la qualité avec une bonne mise à disposition, car seul le déchargement reste manuel.

2. Solutions de transport autonomes pour le secteur de l’électronique

Pour les transports internes à l’entrepôt, des emplacements de stockage aux lignes de montage ou postes de travail, nos robots mobiles autonomes, les Open Shuttle, sont disponibles. Ils peuvent prendre en charge et déposer automatiquement différents supports de manutention pour petites charges ainsi que des conteneurs roulants ou des rayonnages entiers. La navigation s’effectue sans aide. Les commandes prioritaires et les commandes spéciales peuvent être réparties et traitées instantanément par l’intelligence collective. Les pics de production peuvent également être lissés rapidement en ajoutant tout simplement d’autres Open Shuttle. Ceci est rendu possible par une intégration simple ainsi qu’un modèle de location spécial.

La production est hautement automatisée dans le secteur de l’électronique. Les circuits imprimés sont équipés de composants électroniques minuscules de manière extrêmement efficace et automatisée dans des « machines d’assemblage ». Ces composants se trouvent sur des rouleaux de composants qui doivent être stockés et mis à disposition des machines d’assemblage juste à temps. Nos robots mobiles autonomes conviennent idéalement pour le transport interne à l’entrepôt de ces rouleaux de composants ainsi que pour celui des circuits imprimés terminés. Pour les exigences particulières, nous avons équipé nos Open Shuttle de services additionnels.

- Protection anti-basculement des chargeurs pour circuits imprimés garantissant un transport sûr des chargeurs

- Arrimage direct à la Material Tower : dans la Material Tower les chargeurs sont équipés de rouleaux de composants dans la bonne séquence et dans le bon ordre puis transmis aux robots mobiles autonomes qui les transportent directement vers la machine d’assemblage.

Pour en savoir plus sur les Open Shuttle innovants et les différentes variantes, consultez.

3. Solutions pour le stockage des très petites pièces

Dans la fabrication des bijoux par exemple, le besoin est fort en systèmes pouvant traiter en toute fiabilité de très petits produits, comme par exemple des montres et leurs composants. De plus, des supports de conditionnement différents et des supports de manutention pour petites charges sont utilisés, ayant des dimensions différentes et étant très légers. Pour la production des bijoux, la sortie séquencée des pièces nécessaires joue également un grand rôle. Notre INDU-Store intelligent constitue une technologie de stockage qui convient parfaitement. Dans ce système de stockage automatisé peu encombrant, les pièces petites et très petites sont stockées dans différents supports de manutention pour petites charges. Il peut s’agir de pièces à l’unité, de composants ou de produits semi-finis à stocker temporairement ou de produits finis pour le stockage de produits finis. 2 préhenseurs robotisés prennent en charge à l’intérieur de l’INDU-Store l’entrée et la sortie du stock. Pour des processus de production optimaux, plusieurs INDU-Store peuvent être remplis de pièces et de produits différents et être connectés. Les pics d’activité sont ainsi lissés et l’approvisionnement continu des postes de travail est garanti. Les Open Shuttle permettent également d’apporter automatiquement les pièces aux postes de travail. Ainsi toutes les pièces nécessaires sont disponibles et les employés peuvent se concentrer entièrement sur les tâches créant de la valeur ajoutée.

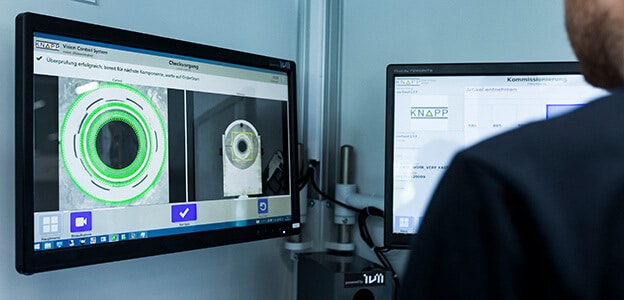

4. Solutions zéro défaut pour l’assemblage et le prélèvement

Les erreurs d’assemblage et de prélèvement peuvent avoir de lourdes conséquences et un coût élevé. Si par exemple une pièce est mal assemblée et que le montage se poursuit, la correction a posteriori demandera du temps et de l’argent. Il est extrêmement important surtout pour les fabricants d’équipement d’origine (FEO) de respecter des niveaux de qualité définis. Pour parvenir à une qualité et une efficacité maximales dans les processus d’assemblage et de prélèvement, nous misons sur la technologie de traitement d’images intelligente.

Chaque étape de travail est vérifiée automatiquement au moyen de cette technologie. Si une erreur se produit, le système en informe l’employé qui peut réagir aussitôt. Le feedback direct pendant le processus de travail permet aux employés d’apprendre et de se perfectionner. Dans le même temps, les nouveaux employés peuvent être formés rapidement à leurs tâches et travailler en étant productifs.

Dans le domaine de la technique médicale surtout, les erreurs de prélèvement peuvent avoir des conséquences lourdes. C’est la raison pour laquelle l’entreprise allemande implantcast mise sur les technologies intelligentes pour le prélèvement de ses prothèses. Pour en savoir plus consultez cette vidéo.

Recommandations de lecture

À quoi ressemblera l’usine intelligente du futur ? Découvrez notre vision de la fabrication intelligente !

Dans des moments comme ceux que nous vivons actuellement l’approvisionnement joue un rôle essentiel. Quelles sont les tendances et évolutions de marché qui influencent l’industrie de production ? Comment réagir à ces défis ? Voici les thèmes que nous allons traiter dans la première partie de la contribution Approvisionner intelligemment la production.

Informations complémentaires

Laissez-vous convaincre par nos solutions zéro défaut chez Pankl.

Vous souhaitez en savoir plus sur nos solutions sur le thème de la sécurité d’approvisionnement et les solutions sectorielles ?

Alors cliquez pour tout savoir sur nos technologies et nos références.

Nous chez KNAPP avons hâte de discuter avec vous de vos idées et demandes et de créer de nouvelles solutions. Écrivez-nous à l’adresse suivante : blog@knapp.com.