Robotique et IA dans les applications logistiques

Robotique. Intelligence artificielle. Apprentissage automatique. Technologies connectées. Ces termes caractérisent de plus en plus la logistique. L’utilisation de la robotique tout au long de la chaîne de livraison résout des problèmes tels que le manque de ressources et permet dans le même temps d’augmenter la qualité et la rentabilité des processus. L’homme et la machine ne se font pas concurrence mais se complètent plutôt : un robot ne se fatigue pas et peut effectuer des tâches sur une longue période dans une qualité élevée et constante. L’homme en revanche peut réagir rapidement et de manière flexible aux nouvelles exigences. L’homme et la technologie forment ainsi une équipe de choc pour mettre en œuvre les exigences de la logistique de manière optimale. L’utilisation de l’intelligence artificielle élargit la gamme d’applications des robots et en fait des assistants économiques et hautement performants.

Nous proposons une large gamme de solutions robotiques adaptées à des applications industrielles pour les différents processus de production et de stockage : des robots pour le prélèvement depuis des conteneurs, des robots pour le prélèvement par carton d’origine entièrement automatique et des robots mobiles autonomes pour les tâches de transport.

Pick-it-Easy Robot : bien plus qu’un simple prélèvement par article

Pick-it-Easy Robot est le bon choix. Non seulement pour le prélèvement par article automatique mais aussi pour le reconditionnement d’articles préparés dans des conteneurs de lots de commande dans des systèmes de convoyage aérien et des systèmes de tri. Différents préhenseurs, une détection des objets et une détermination des points de saisie basées sur l’IA permettent de manipuler une gamme d’articles large et l’utilisation est possible dans de nombreux secteurs. Pick-it-Easy Robot détecte même pour les marchandises avec des surfaces réfléchissantes où il doit les saisir exactement pour les replacer de manière sûre et ciblée. L’apprentissage automatique veille à ce que le système apprenne et se perfectionne continuellement.

Vous voulez en savoir plus ?

3 bonnes raisons de choisir Pick-it-Easy Robot

Avec Pick-it-Easy Robot, nous allions une technologie des plus modernes et un vaste savoir-faire logistique. Outre l’intelligence artificielle, la station robotisée entièrement automatique séduit par l’intégration et la performance.

• Traitement d’un grand nombre de produits divers

• Stratégies de fulfillment intelligentes

• Solution au manque de personnel

• Élimination des erreurs automatique

• Des composants de grande qualité

• Transfert d’intelligence rapide et simple

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsPick-it-Easy Robot : la solution robotique adaptée à des applications industrielles

Chez Würth Industrie Service, sur le site de Bad Mergentheim, les robots traitent entièrement automatiquement une partie des processus d’entrepôt pour faire face aux changements démographiques, pour décharger le personnel des tâches difficiles et pour pouvoir l’employer efficacement pour des processus créant de la valeur. Pick-it-Easy Robot se charge du prélèvement par article d’une large gamme d’articles de façon fiable. Helmut Eisenkolb, Head of Logistics & Member of the Board of Directors, Würth Industrie Service, nous donne un aperçu.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsLa robotique joue un rôle important dans la stratégie de Würth. Nous voulons assurer la croissance future, maximiser la productivité et décharger nos employés et employées. […] Nous avons choisi des solutions robotiques parce que nous sommes convaincus que ces technologies assurent l’avenir de notre entreprise.

Robotique et IA – Intégration intelligente

Pick-it-Easy Robot + OSR Shuttle™

Une préparation de commandes « produit-vers-le-robot » efficace et entièrement automatique résulte de la combinaison entre un système à navettes rapide et un robot de prélèvement fiable.

Pick-it-Easy Robot + Pocket Sorter

L’alliance entre le trieur à pochettes hautement performant et Pick-it-Easy Robot est une solution efficace pour les applications omnicanales, notamment dans le secteur Fashion et Retail.

Prélèvement par carton d’origine entièrement automatique pour le Food Retail : RUNPICK

RUNPICK – l’abréviation de Robotic Universal Picker – hisse la livraison aux filiales à un niveau jamais atteint. Le système a été spécialement conçu pour le commerce alimentaire et traite et palettise complètement automatiquement les grands supports de conditionnement pour le commerce stationnaire. Le robot permet une préparation de commandes spécifique aux boutiques et traite les produits frais et les produits secs sur des palettes et des conteneurs roulants. Les prélèvements multiples permettent de déposer simultanément plusieurs articles dans un seul cycle, ce qui entraîne une nette augmentation de la performance.

Vous voulez en savoir plus ?

3 bonnes raisons de choisir RUNPICK

RUNPICK permet des débits plus élevés, des durées de parcours des commandes réduites et une réaction flexible aux changements dans le commerce alimentaire. Grâce à des algorithmes d’emballage intelligents, des critères de prélèvement au choix et la combinaison de types de conditionnement les plus variés, le robot permet une shop-friendly Delivery.

• Combinaison d’articles variés par cycle • Extension facile du système

• Solution modulaire et extensible

• Critères de prélèvement au choix

• Réduction des frais de personnel

• Pas de charge physique pour les employés

RUNPICK : intégration dans les modèles omnicanaux et solutions pour l’approvisionnement des filiales

RUNPICK peut parfaitement être intégré dans des solutions pour le commerce stationnaire ou dans des modèles omnicanaux.

Avec la solution omnicanale, nous relions tous les processus logistiques dans un entrepôt : pour l’e-commerce, le secteur alimentaire stationnaire ou un mixte des deux. Dans la variante entièrement automatique, nos robots intelligents prennent en charge le travail : Pick-it-Easy Robot traite les articles à l’unité et RUNPICK les grands supports de conditionnement entièrement automatiquement.

Dans notre blog nous vous expliquons en quoi RUNPICK révolutionne l’entrepôt de produits alimentaires.

Le gros avantage de RUNPICK est que le système peut manipuler les types de conditionnement les plus divers et les traiter rapidement et efficacement à l’aide de prélèvements multiples. Ceci augmente significativement la performance en comparaison des systèmes existants.

Une combinaison technologique intelligente

RUNPICK + OSR Shuttle™ Evo + KiSoft Pack Master

La solution RUNPICK combine toujours notre Evo Shuttle, le logiciel KiSoft Pack Master et le système de prélèvement et de palettisation.

Optimiser les processus à l’aide de la robotique : palettisation et dépalettisation automatiques

La dépalettisation et la palettisation de palettes représentent bien souvent une charge physique énorme pour les employés en raison du poids important des supports de conditionnement. C’est pourquoi les robots gagnent de plus en plus en importance dans la conception de solutions d’automatisation innovantes. Ils prennent en charge complètement automatiquement la dépalettisation à l’entrée des marchandises et préparent ainsi les articles pour leur entrée en stock dans le système de stockage. À la sortie des marchandises, ils assemblent des palettes d’expédition stables. Le gerbage et le dépilage des cartons et des supports de conditionnement standard et le chargement de supports à roulettes peuvent eux aussi être effectués entièrement automatiquement. Grâce à cette automatisation complète, la charge de travail physique des employés est réduite et l’efficacité augmente.

Vous voulez en savoir plus ?

La dépalettisation et la palettisation automatiques pour plus de flexibilité et de performance

Les solutions robotiques pour la dépalettisation et la palettisation apportent la flexibilité et la performance nécessaires dans tous les business models. Les applications robotisées sont utilisées pour répondre aux exigences les plus diverses en matière de traitement :

- Dépalettisation de différents supports de conditionnement avec chargement direct des conteneurs de stockage

- Palettisation par couche des conteneurs destinés aux filiales et des conteneurs vides

- Gerbage et dépilage des cartons et supports de conditionnement standard

- Chargement de supports à roulettes avec divers types de conteneur

Palettisation mixte des cartons ou des conteneurs destinés aux filiales

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsLes solutions pour la palettisation et la dépalettisation en action : Dior mise sur les applications robotiques

Parfums Christian Dior – producteur de cosmétiques et parfums de luxe – utilise des solutions robotiques de KNAPP dans sa production à Saint-Jean-de-Braye. L’automatisation permet un fulfillment omnicanal efficace. Les robots intelligents prennent en charge une grande partie des tâches et augmentent ainsi la performance dans la distribution.

Lisez notre blog pour en savoir plus sur la solution utilisée chez Parfums Christian Dior.

Ce projet a constitué pour moi une aventure extraordinaire. Avec l’équipe de KNAPP nous avons mis en œuvre ensemble ce projet en 18 mois et c’est un franc succès. Une communication ouverte ainsi qu’une collaboration professionnelle et cordiale à chaque phase du projet ont été les clés du succès.

La palettisation entièrement automatique – intégrée intelligemment

Solutions robotiques pour la palettisation et la dépalettisation + OSR Shuttle™ Evo

Le système Evo Shuttle prend en charge les processus en amont et en aval. Après la dépalettisation ou le dépilage automatique, les articles sont stockés temporairement jusqu’à leur prochaine utilisation.

Le système Evo Shuttle sort du stock les supports de conditionnement dans la bonne séquence pour former des palettes d’expédition stables.

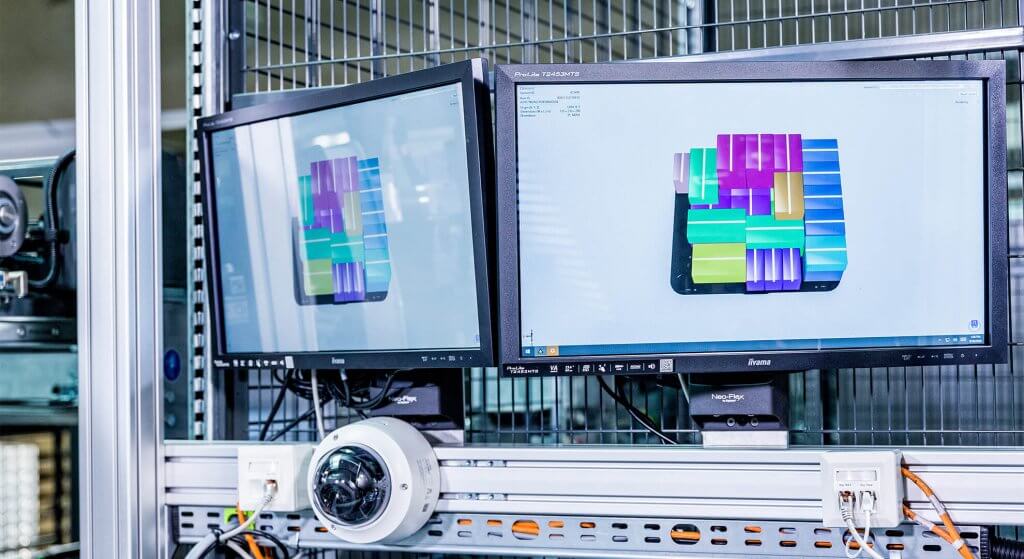

Palettisation + KiSoft Pack Master

Afin que les robots sachent à quelle position les cartons ou les supports de conditionnement doivent être déposés sur le support de manutention cible, un logiciel intelligent est nécessaire en arrière-plan. KiSoft Pack Master prend en charge le calcul du modèle d’emballage optimal et détermine ainsi l’ordre dans lequel les articles doivent être sortis du stock du système Evo Shuttle.

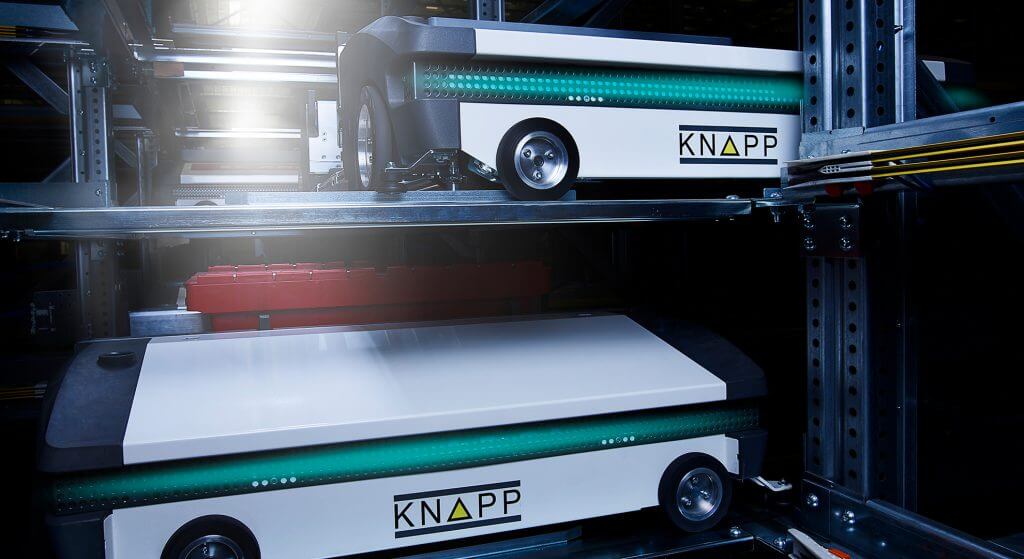

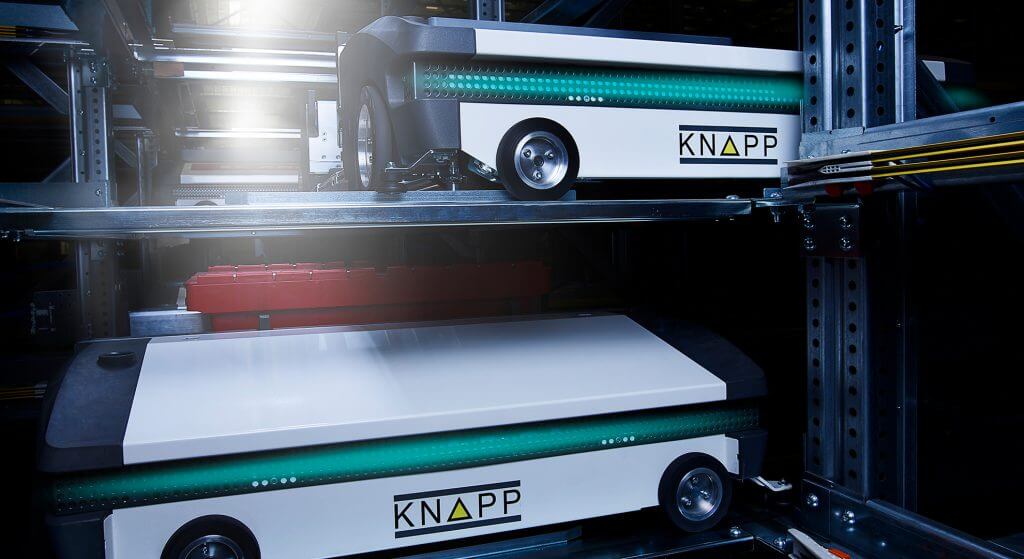

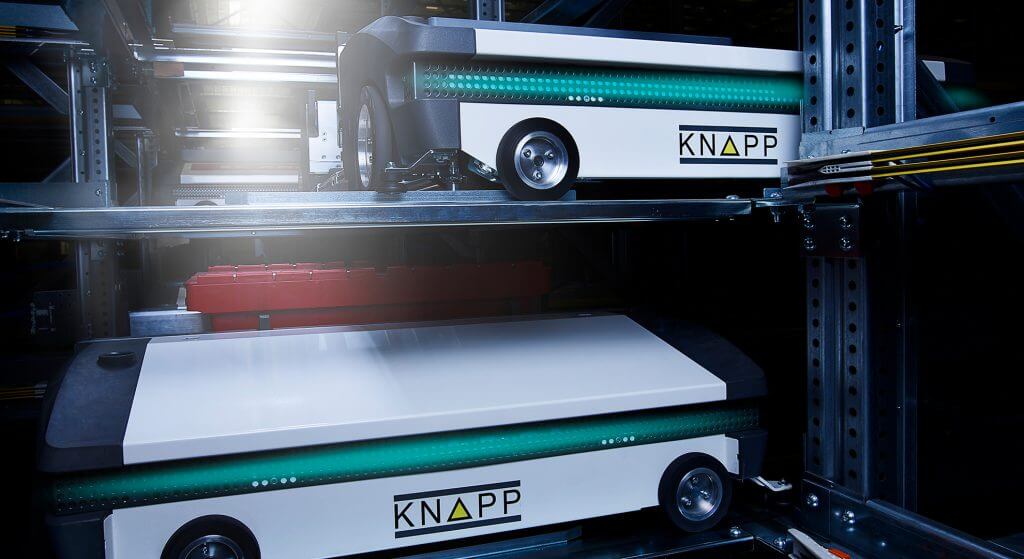

Un robot mobile autonome pour le transport interne : Open Shuttle

Couvrir les processus de transport internes avec flexibilité ? Rien de plus simple avec les Open Shuttle. Ces robots mobiles autonomes connectent facilement et rapidement entre elles les différentes zones de l’entreprise et les approvisionnent en marchandises, en matières premières et en composants. Les Open Shuttle transportent les supports de manutention les plus divers d’un point A vers un point B. Grâce à leur technologie innovante, ils font cela en autonomie totale, sans avoir recours à aucune aide et tout en garantissant la sécurité des personnes à 100 pour cent. Ils peuvent être utilisés avec flexibilité et intégrés facilement.

3 bonnes raisons de choisir les Open Shuttle

Qu’ils soient utilisés comme solution autonome ou comme composant d’une solution intégrale, les Open Shuttle relèvent divers défis logistiques grâce à leur flexibilité. Les robots mobiles autonomes agissent intelligemment et collectivement et peuvent être configurés facilement.

• Planification des trajets intelligente

• Gestion intelligente des commandes et des ressources

• Adaptation facile

• Intégration rapide

• Extensibilité de la flotte

• Transports de tous types

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsL’Open Shuttle : approvisionnement flexible de la production

Après le regroupement de deux sites, le fabricant suisse de débitmètres Digmesa a réorganisé les processus de transport dans la production. Un Open Shuttle approvisionne désormais les presses d’injection en conteneurs vides et apporte les pièces finies dans une zone de stockage temporaire.

Avant tout, c’est la fonctionnalité de la navette qui nous a convaincus. En comparaison avec d’autres systèmes, nous avons la possibilité avec l’Open Shuttle de déposer et de récupérer à différentes hauteurs. C’est indispensable pour nous et seul le robot mobile autonome de KNAPP peut le faire. Lorsque nous avons discuté avec les gens de KNAPP, j’ai très vite remarqué à quel point cette entreprise était flexible, dynamique et aussi compétente. Nous avons été très impressionnés et très vite, nous avons eu une grande confiance dans cette solution.

Open Shuttle – intégrés intelligemment

Open Shuttles + OSR Shuttle™ Evo

La flexibilité totale des Open Shuttle rencontre la performance totale du système Evo Shuttle. De l’association du système Evo Shuttle et des Open Shuttle résulte la solution de système intelligente Evo Shuttle+. Qu’il s’agisse des marchandises, des matières premières, de la réserve ou des commandes stockées temporairement – tout est stocké de manière centralisée dans l’Evo Shuttle. Grâce aux Open Shuttle, l’Evo Shuttle permet l’approvisionnement juste à temps des différents postes de travail situés dans différentes zones de l’entrepôt.

En savoir plus sur les robots mobiles intelligents

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informations

Vous voulez en savoir plus ?

En savoir plus sur robotique et IA dans les applications logistiques

Les robots mobiles autonomes (AMR) permettent des processus de transport flexibles et efficaces. Que ce soit dans l’industrie manufacturière, dans le commerce alimentaire ou dans la logistique de distribution – les domaines d’application sont variés. Nous vous en disons plus sur cette technologie d’avenir.

Comment repenser la conception de solutions dans la logistique crée-t-il plus de valeur ajoutée pour vous ? Nous vous montrons 3 chances de repenser les logiciels. On vous dit tout !

Dark Warehouse pour l’automatisation complète d’un entrepôt et la solution d’avenir au manque de personnel actuel ? Lisez ici !