Le secteur automobile est en plein changement.

À l’époque de la numérisation, les entreprises doivent naviguer entre des impératifs de qualité, de performance et de coûts. Pour le secteur automobile, ceci se traduit essentiellement dans la personnalisation de l’ensemble de la chaîne de production. Les clients ont ainsi par exemple le champ libre pour concevoir leurs véhicules selon leurs souhaits. Le spectre de produits va ainsi de A comme Automatique à V comme volant, ce qui se traduit par des exigences croissantes envers la production.

Quelles sont les conséquences pour les sites de production ?

Le secteur automobile se trouve en plein changement : l’interconnexion des processus numériques ainsi que les exigences envers les employés en termes de capacités et de compétences sont radicalement modifiées. La gamme de produits est de plus en plus vaste, presque chaque client veut qu’on lui fabrique une auto personnalisée – et ce, en un clin d’œil ! La multiplicité des variantes entraîne également une complexité de la production et une grande pression sur les employés.

Armées pour le futur avec les postes de travail innovants

Deux entreprises styriennes présentes dans le secteur automobile ont pris conscience du défi et s’arment pour l’avenir : elles vont recourir aux solutions de postes de travail innovantes du groupe KNAPP, de KNAPP Industry Solutions et ivii GmbH. De cette façon, elles seront armées pour affronter la personnalisation de la chaîne de production à l’ère de la numérisation.

Certains d’entre vous ont déjà vu sur l’autoroute le logo jaune et vert de certains camions, d’autres connaissent la société de nom : Jerich International est un fournisseur de pièces de carrosserie, dont le siège est à Gleisdorf, en Autriche et qui a des filiales dans le monde entier.

Herbert Jerich Jr. a pris conscience du défi que représente la personnalisation, dans un contexte de numérisation, de qualité à 100 % et de livraison just-in-time. Son désir ? Optimiser les processus qualité et dans le même temps décharger ses employés.

Et seulement 3 erreurs par an d’autorisées

« La qualité est la priorité absolue » confie Herbert Jerich Junior dans une interview menée avec Victoria de la société ivii. Ses employés contrôlent les pièces de carrosserie 8 heures par jour, selon le principe de la triple vérification. Un instant où la concentration faiblit, une fatigue passagère ou une brève distraction peuvent entraîner des erreurs fatales. Les employés de Jerich ont droit à trois erreurs par an – et ceci pour un contrôle de 100 000 pièces par an ! Si plus de trois erreurs se produisent, Jerich perd son statut important de fournisseur A auprès de ses clients. Dans le pire des cas, l’autorisation en tant que fournisseur est même bloquée pour une certaine période. Une erreur est par exemple la livraison de la mauvaise pièce de carrosserie. Un code-barres recouvert est également considéré comme une erreur.

Un « œil numérique » aide les employés lors du contrôle qualité

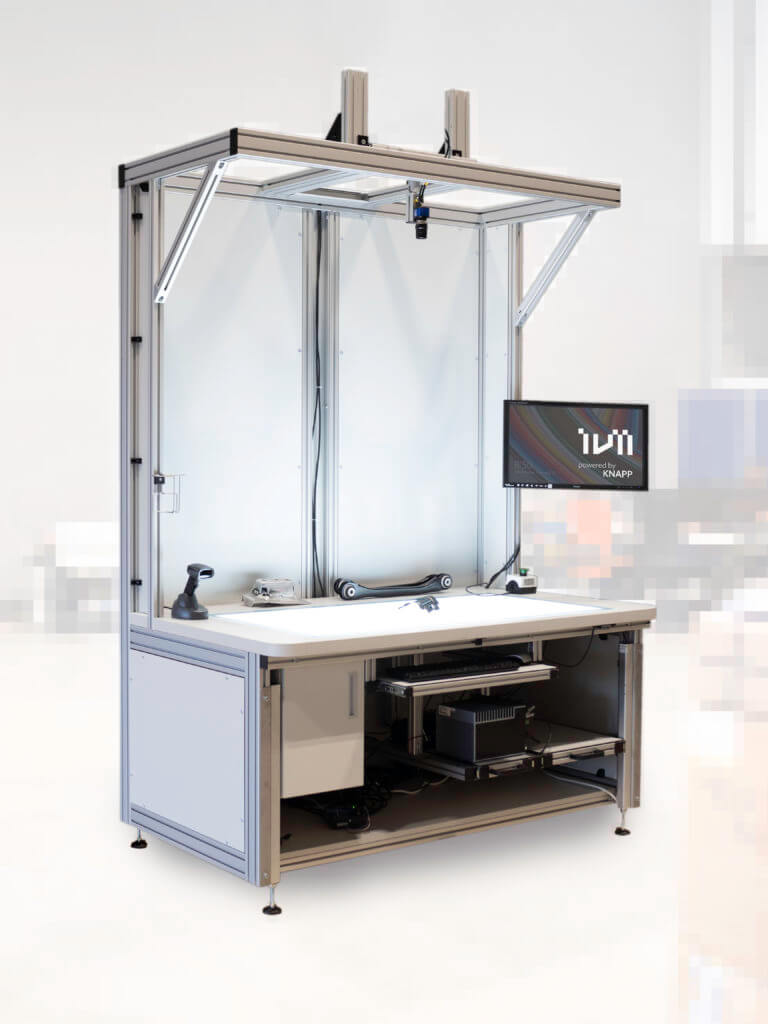

Afin de remplir ces exigences élevées en termes de qualité et de décharger dans le même temps ses employés, Jerich était à la recherche d’un système qui soit le plus proche possible de l’œil humain – un œil numérique pour ainsi dire. Et dorénavant un ivii.smartdesk doté d’un système de traitement d’images intégré et d’un concept d’éclairage optimal assiste les employés dans leur travail au quotidien.

Il existe différents moyens d’augmenter la qualité dans la production et de décharger les employés. L’un d’entre eux consiste à utiliser le traitement d’images d’ivii.

Jerich International investit dans l’avenir et valorise ses postes de préparation avec la technologie de traitement d’images d’ivii – sans jamais perdre de vue l’homme.

La valeur ajoutée ? Une qualité accrue.

Aucune main d’œuvre n’est aussi polyvalente et flexible d’utilisation que l’homme. Alors pourquoi ne pas décharger l’homme des tâches pénibles et lui donner des technologies intelligentes pour le seconder ? ivii.smartdesk assiste les employés de Jerich qui restent cependant les exécutants. Le système de traitement d’images innovant fournit un feedback aux employés juste à temps, ce qui signifie qu’en cas de problème sur une étape de travail par exemple, le système le signale immédiatement. L’avantage est que l’erreur n’est pas détectée uniquement une fois chez le client mais qu’elle peut être corrigée directement par l’employé lors du processus.

Dans le même temps, le système intégré est alimenté par Jerich en données qui servent ensuite pour les évaluations. Grâce à la simplicité et la convivialité d’utilisation, les nouveaux employés sont vite opérationnels – ce qui économise du temps et des ressources. Avec les systèmes de traitement d’images d’ivii nous offrons aux employés un poste de travail ergonomique au niveau duquel l’effort physique est réduit grâce à l’utilisation de solutions de traitement d’images intelligentes. Un problème de moins ! 🙂

Pour plus d’infos sur le poste de travail innovant ivii.smartdesk c’est par ici.

Le fabricant automobile Magna Steyr mise lui aussi sur l’assurance qualité.

Magna Steyr, partenaire de développement et de production des fabricants automobiles, est leader mondial et ce, en toute indépendance par rapport aux marques automobiles. Il mise sur la technique d’automatisation innovante de KNAPP.

20 faisceaux de câbles personnalisés par heure

Pour un nouveau projet automobile, au final, des faisceaux de câbles pour les portières automobiles de 20 voitures par heure doivent être mis à disposition dans le bon séquencement au niveau de la ligne de production. En raison du grand nombre de combinaisons possibles, un prélèvement manuel est difficilement réalisable. Voici pourquoi Magna Steyr a opté pour un entrepôt automatisé pour petites pièces de KNAPP sur le site de Werndorf, où a lieu le prélèvement des différents faisceaux de câbles avant leur pose au niveau de la ligne de production.

Armé pour répondre aux exigences de demain

L’OSR Shuttle™ qui alimente un poste de préparation ergonomique de la série Pick-it-Easy, est au cœur de la solution. L’OSR Shuttle™ est idéal pour les applications à haut rendement et il est extensible en taille, performance et fonction. Des contrôles des articles individuels permettent de s’assurer que le prélèvement s’effectue sans erreur. Scanner le code-barres se trouvant sur chaque faisceau de câbles permet de contrôler que le bon article a été prélevé pour la bonne voiture. De cette façon, Magna effectue le contrôle qualité pendant la production. Les faisceaux de câbles sont connectés correctement, la nouvelle voiture peut être livrée et le client est heureux.

Le changement est une chance pour l’industrie automobile

L’industrie automobile affronte de grands changements. Les bouleversements technologiques, les nouveaux concurrents à la forte assise financière et les business models reposant sur des plates-formes sont les principaux facteurs dont il faut tenir compte. Pour maîtriser ces nombreux changements, l’industrie automobile a besoin de processus performants et de main d’œuvre rapidement opérationnelle.

Nous pensons que les changements sont une chance. Grâce à nos conceptions innovantes des postes de travail, nous voulons que les employés de la production travaillent à des postes de travail intelligents, qui sont bien plus qu’un simple bureau : un logiciel d’assurance qualité en arrière-plan et une utilisation simple de ce logiciel au niveau du poste de travail contribuent à gagner du temps et de l’argent. Plus rien ne s’oppose à la qualité à 100 %. Jerich International et Magna Steyr sont prêts pour le futur.

Nous sommes prêts pour le futur. Vous aussi ?

Recommandations de lecture

Les nouvelles technologies modifient également l’environnement de travail de l’homme dans la logistique et la production. Chez KNAPP nous appelons Smark Worker cette nouvelle génération de travailleurs du futur. Dans la contribution suivante, un Smart Worker nous fait découvrir le monde du travail de demain.

Invisible. Indispensable. Sous-estimé. Logiciel. Les logiciels sont invisibles, indispensables et trop souvent sous-estimés. Même si nous l’oublions bien souvent, les logiciels nous accompagnent tout au…

Du poste de travail à une expérience de travail unique Le poste de travail sert de trait d’union entre l’homme et la technique d’entrepôt. C’est…