Coopérative MIGROS Zurich

Migros est la plus grande entreprise suisse de commerce de détail avec 631 filiales en Suisse. Cette entreprise est un conglomérat de diverses coopératives, sociétés anonymes et fondations regroupées sous le nom de communauté Migros. L’activité principale est le commerce de produits alimentaires qui réalise plus de 60 % du chiffre d’affaires du groupe par l’intermédiaire des filiales Migros des coopératives régionales.

La coopérative Migros Zurich a été fondée en 1941 et elle compte aujourd’hui quelque 323 000 coopérateurs comme membres. Le territoire économique de Migros Zurich couvre la plus grande partie du canton de Zurich et l’intégralité du canton de Glaris. S’y ajoutent des portions de territoire d’autres cantons (Saint-Gall et Schwytz) jouxtant le lac de Zurich. On trouve notamment dans ces régions 104 filiales, 25 magasins spécialisés,47 établissements spécialisés et 11 partenaires Migros. Avec plus de 8 900 employés, Migros Zurich réalise un chiffre d’affaires d’environ 2,5 milliards de francs suisses par an et compte parmi les employeurs les plus importants de la région.

Utilisation de KiSoft

4.200 m² taille de l’installation

L’automatisation logistique vous intéresse aussi ?

Faites-vous conseiller par nos experts et expertes.

Les faits marquants

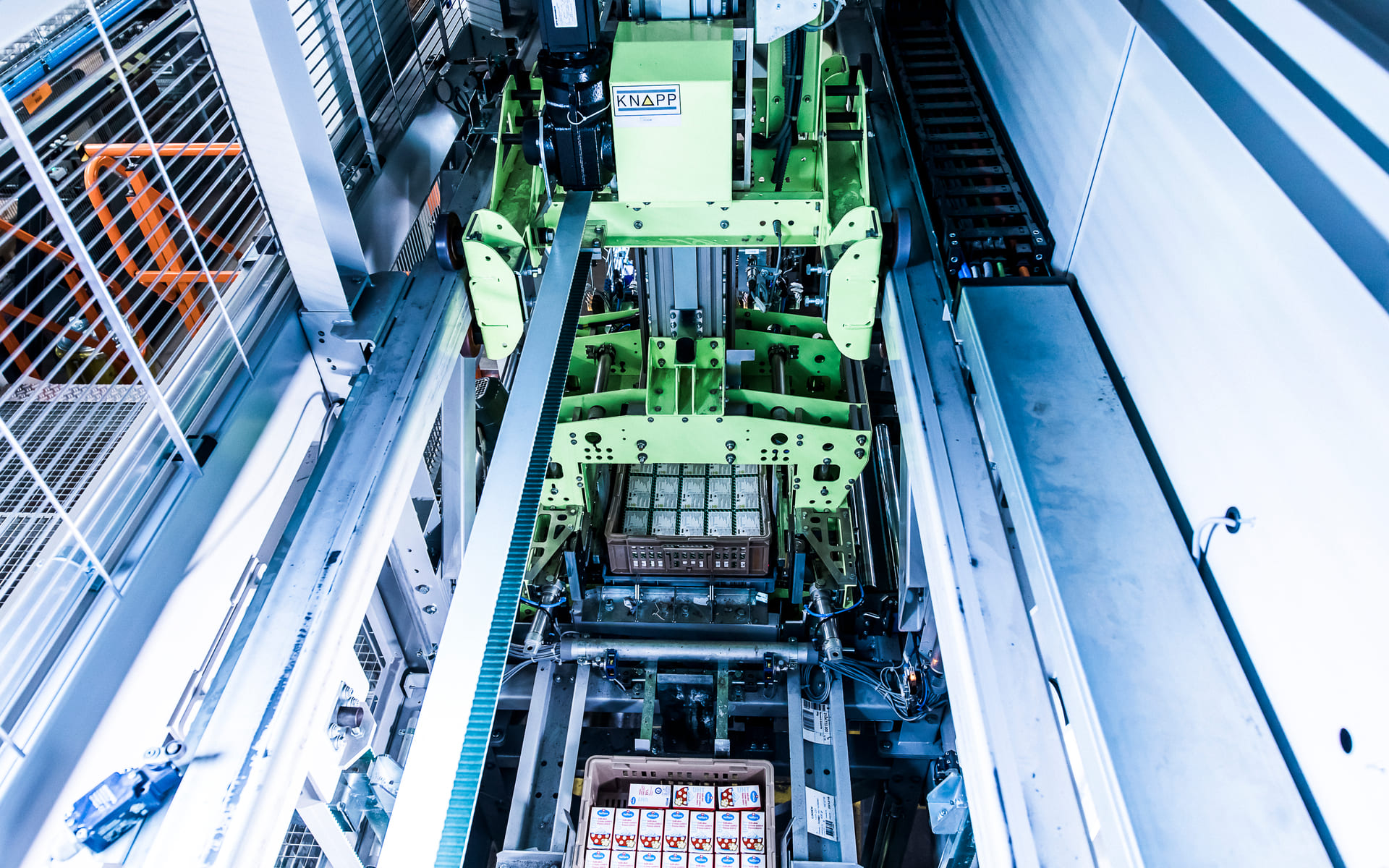

Système Shuttle

Machines spéciales entièrement automatiques

Environ 1.400 articles différents

Zone réfrigérée 1–4°C

Utilisation de KiSoft

Dépalettisation : Jusqu’à 140 palettes/heure

Après la mise en service réussie des installations, la coopération avec KNAPP continue à être une relation partenariale. Les systèmes sont développés et optimisés constamment. KNAPP est un partenaire fiable même dans des situations exceptionnelles. Grâce à la technologie d’automatisation, nous pouvons assurer la livraison économique et dans les délais des filiales Migros.

Simon Genther

Responsable technique/services, Coopérative Migros Zurich

L’automatisation logistique vous intéresse aussi ?

Faites-vous conseiller par nos experts et expertes.

Aperçu de la solution Migros

Entrée des marchandises

Après la livraison entrante, un employé transporte la palette complète avec un chariot de manutention soit vers la dépalettisation manuelle soit sur le système de convoyage pour palettes, sur lequel la palette est déposée pour une dépalettisation et un dépilage automatiques.

Dépalettisation manuelle

Les palettes mixtes sont enregistrées dans le système au niveau d’une station de dépalettisation manuelle et les caisses sont transférées sur des plateaux modulaires pour leur entrée en stock dans l’système Shuttle.

Dépalettisation et dépilage automatiques

Les palettes monoarticles une fois enregistrées sont acheminées via le système de convoyage pour palettes Powerline vers les 3 robots de dépalettisation et de dépilage en aval. Dans une première étape, les caisses sont évacuées de la palette qui est transportée vers un empileur de palettes vides. Les piles de caisses sont séparées au moyen de dépileurs, les piles sont soulevées par un lève-palette et dépilées par couches. Le processus de dépilage s’effectue ainsi de manière efficace, les produits étant toujours chargés simultanément sur deux plateaux modulaires.

Système Shuttle

Les articles sont stockés de manière temporaire dans l’système Shuttle jusqu’à leur sortie pour livraison. Dès que toutes les commandes des filiales sont disponibles, le système ERP supraordonné transmet les données commandes au logiciel de gestion d’entrepôt KiSoft WCS de KNAPP. KiSoft Pack Master calcule la configuration de palette idéale en tenant compte des données maîtresses de caisses et des données maîtresses d’articles, puis définit la bonne stratégie de sortie du stock.

Empilage et palettisation automatiques

Lorsque tous les articles nécessaires à la formation d’une palette de transport complète sont disponibles, les groupes de caisses sont dirigés vers le module d’empilage pour la formation entièrement automatique des palettes de transport. En tenant compte de divers critères d’empilage, les empileurs forment des palettes pour les filiales compactes. Les piles terminées sont ensuite palettisées automatiquement. Les palettes se caractérisent surtout par une densité de remplissage stable et élevée – ainsi le besoin de place pour le chargement des camions et surtout dans les filiales s’en trouve réduit.

Sortie des marchandises

Les palettes terminées sont emballées automatiquement pour le transport avec une bande de fermeture et dotées d’une étiquette d’expédition. La palette prête à être expédiée est alors transportée via le système de convoyage pour palettes jusqu’à une station de réception où elle est prise en charge par un employé qui l’emporte vers la sortie des marchandises.