Les robots mobiles autonomes (AMR) et les véhicules à guidage automatique (AGV) ont une mission : transporter des matériaux d’un point à l’autre de l’entrepôt ou du site de production. Mais les points communs entre les deux systèmes de transport automatisés s’arrêtent là. Car la façon dont les deux systèmes effectuent cette tâche ne pourrait être plus opposée. Découvrez maintenant :

Différences principales

|

AGV |

AMR |

|

| Navigation |

Navigation guidée par des lignes, pas d’intelligence propre |

Autonome, intelligence propre |

| Logiciel et pilotage |

Système de commande central |

Décentralisé, les AMR communiquent entre eux |

| Sécurité |

S’arrête en présence d’obstacles |

Contourne les obstacles |

| Installation |

Nécessite des aménagements structurels (collage de lignes, installation de marqueurs, ...) |

Simple et rapide, pas de repères physiques/équipements externes |

| Mise en service |

Nécessite une infrastructure physique |

Utilisable sans aménagements de l’environnement physique existant et facilement intégrable à l’environnement logiciel |

| Flexibilité |

Difficile à modifier/dimensionner |

Facile et rapide à modifier/dimensionner |

| Fiabilité |

Processus de transport prévisibles et stables |

Transports adaptatifs et autonomes |

| Maintenance |

Concerne surtout les composants mécaniques et l’infrastructure physique |

Concerne surtout les capteurs et le logiciel, maintenance en partie à distance |

| Prix |

Coûts d’acquisition faibles, coûts de construction supplémentaires |

Valeur d’acquisition un peu plus élevée, pas de mesures de construction |

L’évolution de l’AGV à l’AMR

Pendant longtemps, les AGV ou véhicules à guidage automatique, les VGA comme on les appelle également en français, étaient la seule option flexible pour automatiser les tâches de transport internes à l’entrepôt. Ils sont apparus dans les années 50/60. Les tâches physiques lourdes, monotones et répétitives ainsi que les flux de matières ont été externalisés vers les AGV, qui sont devenus incontournables. La production de plus en plus personnalisée, appelée personnalisation de masse, a fait naître l’exigence d’une plus grande flexibilité et d’une plus grande évolutivité des systèmes de transport. La flexibilité requiert des systèmes intelligents. C’est ainsi que les robots mobiles autonomes ont fait leur entrée sur le marché dans les années 2010.

Les AMR modernes utilisent des technologies de SLAM (localisation et cartographie simultanées) avancées. Grâce à la navigation assistée par l’IA, les mouvements de ces systèmes sont aujourd’hui bien plus précis et adaptatifs, même dans des environnements hautement dynamiques et déstructurés. Une nouvelle étape a également été franchie avec la fusion de capteurs : l’association judicieuse de lidars, de capteurs « temps de vol » (ToF), de caméras 3D et de capteurs à ultrasons a fait passer la détection d’environnement à un tout autre niveau. Cela améliore la sécurité des deux systèmes – AGV comme AMR – ainsi que leur capacité à réagir de manière rapide et fiable aux situations inattendues.

Les AGV et les AMR sont donc deux termes qui nous accompagnent depuis déjà des années dans la logistique. Mais lorsqu’il s’agit d’expliquer en quoi consistent les différences, c’est le plus grand flou. Commençons donc par clarifier les concepts avant de passer aux différences.

Qu’est-ce qu’un AGV ?

Un véhicule à guidage automatique (AGV, pour « Automated Guided Vehicle ») est un véhicule au sol sans conducteur qui dispose de son propre entraînement. Il est guidé automatiquement et se charge donc du transport des marchandises sans intervention humaine. Le véhicule à guidage automatique ne peut se déplacer que sur un parcours tracé auparavant. Il s’oriente grâce à des capteurs qui repèrent des marquages, des boucles inductives ou des réflecteurs dans leur environnement.

Qu’est-ce qu’un AMR ?

Un robot mobile autonome (AMR, pour « Autonomous Mobile Robot ») s’adapte à son environnement de manière flexible et dynamique et réagit aux changements en temps réel. Il se sert des plans numériques de l’entrepôt et utilise les capteurs les plus modernes et l’intelligence artificielle. Il détecte ainsi de manière autonome les obstacles et prend l’initiative de les contourner.

Comparaison entre AGV et AMR

La tâche des AGV et des AMR est la même. Les deux systèmes connectent vite et bien les différentes zones de l’entrepôt afin de les approvisionner en matériaux. Les AGV et les AMR diffèrent cependant dans leur fonctionnement et présentent des avantages et des inconvénients selon leur domaine d’application.

Nous avons comparé pour vous les deux systèmes de transport sur les points suivants :

Navigation

Logiciel et pilotage

Sécurité

Installation

Mise en service

Flexibilité

Fiabilité

Maintenance

Domaines d’application

Prix

Navigation : autonomie vs trajets définis

La grande différence entre les AGV et les AMR concerne la navigation de ces systèmes de transport automatisés. Les AGV transportent les marchandises sur des trajets définis et sont donc guidés. Ils s’orientent grâce à des repères artificiels tels que des fils, des pistes magnétiques, des traces visuelles ou des réflecteurs, qui leur permettent de se localiser. Cela rend la planification des parcours très compliquée et nécessite souvent des travaux de transformation.

Les AMR, eux, se déplacent de façon autonome. Ils naviguent au moyen de cartes qui sont soit téléchargées soit créées indépendamment par les AMR. En s’appuyant sur des caméras, des scanners laser (lidar) et d’autres capteurs, ainsi que sur un logiciel intelligent, les AMR déterminent automatiquement le trajet le plus court vers leur destination. Ces robots intelligents adaptent alors leurs trajets en temps réel aux informations reçues.

Logiciel et pilotage (dé)centralisé

Un système de commande communique avec l’AGV et lui donne des instructions prédéfinies. C’est donc un système de pilotage central qui planifie et assigne des itinéraires. À l’inverse, les AMR fonctionnent de manière décentralisée. Ils communiquent entre eux (peer-to-peer) et réagissent de manière dynamique selon chaque situation.

Les AMR utilisent également l’intelligence artificielle pour optimiser les trajets, reconnaître les objets et les personnes ainsi qu’apprendre des expériences. Les AGV sont limités dans leur utilisation de données, tandis que les AMR offrent de nombreuses possibilités d’analyse de données en temps réel, de reporting et de déduction d’optimisations.

Sécurité : contournement des obstacles vs arrêt automatique

Aussi bien les AGV que les AMR sont absolument sûrs quand ils sont utilisés dans l’entrepôt, en raison de leurs technologies. Les deux systèmes disposent de scanners de sécurité, souvent de caméras et de nombreux autres capteurs.

Les différences résident dans la réaction des deux systèmes de transport face aux obstacles. À l’apparition d’un obstacle, les AGV s’arrêtent et attendent que la voie soit libre. Les AMR le contournent et trouvent un nouveau chemin vers leur destination. C’est l’intelligence artificielle des robots mobiles autonomes qui veille à cela.

Installation : exploitation normale vs travaux de transformation

Grâce à leur navigation et leur logiciel intelligent, les AMR ne posent pas ou presque pas d’exigences quant à leur environnement. Ils s’intègrent rapidement dans les processus de transport internes à l’entreprise, sans modifications de construction et même quand l’exploitation tourne à plein régime. Ils n’ont besoin que de peu de place pour effectuer leurs tâches de transport et peuvent également évoluer dans des lignes de rayonnage très étroites.

Pour les AGV, la situation est sensiblement différente. La planification du réseau de trajets est déjà très complexe. Des mesures de transformation du bâtiment sont souvent nécessaires, si bien qu’il faut interrompre l’exploitation pour l’installation.

Mise en service : efforts limités vs importants

Comme mentionné précédemment, la navigation des AGV nécessite une infrastructure physique, tandis que les AMR naviguent de manière autonome. D’autres facteurs que les travaux de transformation doivent cependant être pris en compte. L’intégration d’AGV dans une infrastructure existante est fastidieuse.

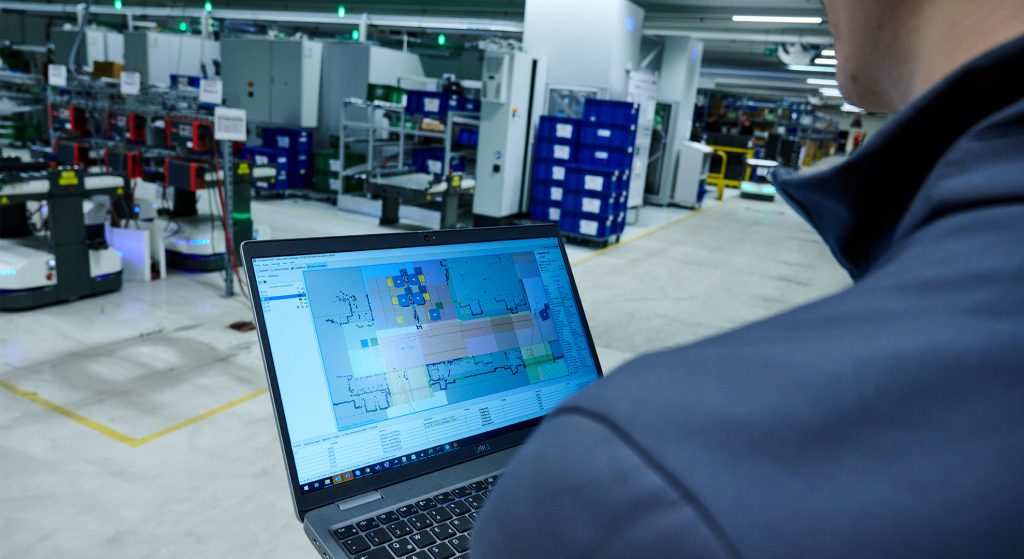

Pour les AGV, les voies de circulation doivent être dessinées et les lignes de guidage et les réflecteurs installés, ce qui n’est pas nécessaire pour les AMR, dont le logiciel assure la détection et la cartographie, et qui peuvent donc s’adapter parfaitement à tous les cas de figure. Les changements dans les processus qui concernent les AGV entraînent des travaux d’adaptation. Les AMR, quant à eux, disposent d’interfaces logicielles qui permettent une intégration facile et efficace dans l’infrastructure existante. De plus, grâce au jumeau numérique, il est possible de simuler, tester et optimiser avant même que l’installation ne soit mise en service.

Plus d’informations à ce sujet dans notre article « Jumeau numérique dans la logistique » >

Flexibilité : évolutivité vs système figé

Grâce à leur mode de déplacement autonome, les AMR sont plus flexibles que les AGV intégrés de manière fixe dans l’entreprise. Les trajets et la taille de la flotte sont difficiles à modifier pour les AGV et ces changements, que seul le fournisseur est en capacité de réaliser, nécessitent souvent de nouvelles mesures de transformation de l’entrepôt. Cela entraîne une grande dépendance, tant opérationnelle qu’économique.

C’est là que les AMR marquent des points. Ils adaptent leurs trajets et leurs processus en très peu de temps grâce au logiciel intelligent. Les changements dans l’infrastructure peuvent être pris en compte en quelques minutes à l’aide d’un simple glisser-déposer. De même, la taille de la flotte peut être modifiée en fonction des besoins pour amortir par exemple les périodes de forte activité ou pour réagir aux changements du marché.

Fiabilité : autonomie vs prévisibilité

Les tâches et les chemins des AGV sont très clairs et simples. Les flux de transport sont toujours traités de la même façon, les trajets ne changent pas et les véhicules s’arrêtent s’ils rencontrent des obstacles. Ainsi, le passage sur les voies de circulation doit toujours rester libre. Ce facteur a une influence positive sur la prévisibilité et la planification des AGV. Ils sont ponctuels, prévisibles et très efficaces dans l’exécution de leurs tâches de transport.

Les AMR prennent les décisions concernant leurs trajets de manière dynamique, selon la situation. Cette navigation autonome leur permet de réagir en souplesse à la présence d’obstacles et de planifier leurs itinéraires alternatifs de manière indépendante. Bien que leurs déplacements ne soient pas aussi prévisibles que ceux des AGV, leur capacité d’adaptation offre un avantage décisif dans les processus de production et de logistique.

Maintenance : logiciel vs mécanique

Les composants mécaniques et les capteurs des AGV sont davantage dépendants des technologies de navigation externes comme les pistes magnétiques, les boucles inductives ou les codes QR. Ces systèmes externes doivent être entretenus régulièrement. De plus, les composants mécaniques sont soumis à une certaine usure. La maintenance concernera alors surtout les roues, qu’il faut régulièrement remplacer en raison de l’usure et des impuretés, ainsi que le contrôle des moteurs, des composants de levage et des amortisseurs. Les fixations de capteurs et la structure du châssis doivent également être contrôlés afin de repérer les éventuels desserrements, fissures ou déformations.

S’agissant des AMR, la maintenance est d’autant plus exigeante que leur système de capteurs est bien plus complexe. Outre les composants mécaniques, les mises à jour logicielles jouent ici un rôle central : le diagnostic des erreurs s’effectue principalement par le biais de logiciels, et peut souvent être réalisé à distance. L’unité de communication, l’état de la batterie ainsi que le scanner laser (lidar) doivent également être vérifiés régulièrement. Un nettoyage minutieux, en particulier des capteurs, ainsi que le contrôle de tous les branchements, sont essentiels pour garantir un fonctionnement fiable.

Domaines d’application : polyvalence des deux systèmes

Au départ, les AMR ont été utilisés pour transporter des charges légères et les AGV pour transporter des palettes. Aujourd’hui, les domaines d’application ne se distinguent plus guère. Les deux systèmes de transport automatisés se chargent de multiples tâches dans le transport interne à l’entrepôt. Les domaines d’application les plus fréquents sont l’approvisionnement des postes de travail et des lignes de production, l’appui aux processus de préparation des commandes et la connexion au système de convoyage ou aux systèmes de stockage automatiques.

Prix: intelligence vs faible coût

Et maintenant, quel système de transport automatique a le meilleur rapport coût-efficacité ? À première vue, les coûts d’acquisition des AGV sont souvent inférieurs à ceux des AMR. Ces derniers sont en effet plus chers en raison de leur intelligence et de la complexité de leur équipement en capteurs. Cependant, si l’on ajoute à cela le coût de l’équipement de l’environnement ainsi que la planification et l’installation plus compliquées des AGV, les coûts sont souvent plus élevés.

De plus, la mise en service entraîne des interruptions de production coûteuses, à moins qu’il ne s’agisse d’une construction entièrement nouvelle. Les AMR quant à eux sont rapides à installer dans des structures existantes et assurent une augmentation immédiate de l’efficacité. Aussi, réaliser des modifications a posteriori est nettement plus rapide et facile avec les AMR. Les attentes toujours plus élevées du marché exigent toujours plus de flexibilité et de variation. Les transformations structurelles doivent sont donc plus souvent prises en compte dans l’analyse des coûts (ROI) .

AGV vs AMR – Quel est le meilleur choix ?

Vous vous demandez maintenant quels critères retenir pour choisir le bon système de transport automatisé ? Les questions suivantes sont décisives dans le choix entre AGV et AMR :

- Pour quelles tâches de transport le système doit-il être utilisé ?

- Le système doit-il être modifiable et évolutif ?

- Les flux de marchandises sont-ils constants ou soumis à une forte dynamique ?

Pour des trajets définitifs, des flux de matières constants et un faible nombre d’obstacles, il est préférable d’utiliser les AGV. Ils sont dans ce cas moins chers et accomplissent leurs tâches avec précision et fiabilité. Cependant, si les trajets et les tâches de transport varient, les AMR sont assurément le meilleur choix.

Mais... le changement est la nouvelle norme ! Les changements sur le marché sont à l’ordre du jour. Nous sommes tous confrontés à une diminution de la prévisibilité, à une pénurie de personnel qualifié et à des contraintes de ressources. C’est pourquoi aujourd’hui les systèmes de transport automatisés doivent surtout être rapides à intégrer et à adapter. Un environnement de production moderne ne devrait pas dépendre d’une technologie manquant de flexibilité. Conclusion : les AMR sont supérieurs aux AGV en termes de flexibilité, d’évolutivité, de temps d’installation et de rentabilité.

Mais planifier une solution d’automatisation globale est bien plus complexe que de choisir entre les AGV et les AMR. Ils font souvent partie d’une solution hybride. On entend par là un mixte de systèmes de transport automatisés, de systèmes de convoyage manuels et automatisés, de stations de prélèvement modernes et de trafic mixte. Par ailleurs, le composant clé de toute solution d’automatisation réussie ne doit pas manquer – un logiciel intelligent.

Applications d’AMR réussies dans plusieurs secteurs

Les robots mobiles autonomes (AMR) permettent aux entreprises de se lancer facilement dans l’automatisation, surtout en ce qui concerne l’entrepôt et de la logistique. Ils relient les différentes zones de stockage et de production et participent à l’approvisionnement juste à temps des postes de travail et des lignes de production. Voici quelques exemples intéressants dans différents secteurs :

Industrie et production : SICK

27 robots mobiles autonomes, un système de stockage et de récupération automatisé à transtockeurs et le logiciel SAP® EWM garantissent une logistique de production efficace et transparente chez le fabricant de capteurs SICK en Hongrie. Cette nouvelle solution accompagne l’entreprise dans sa croissance continue ainsi que dans l’exécution fiable des commandes en pleine augmentation. En savoir plus >

Industrie et production : FRONIUS

16 Open Shuttle Fork, des AMR pour le transport de palettes, se chargent chez Fronius de tous les types de transport. Ils font le lien entre l’entrée des marchandises, les îlots de production et la sortie des marchandises. Grâce à la nouvelle solution, l’entreprise peut effectuer des modifications de manière flexible et autonome et gérer les commandes manuelles comme automatisées dans un seul système. En savoir plus >

Plasturgie : DIGMESA

La société suisse Digmesa développe et distribue des débitmètres pour les liquides. En seulement quatre mois de réalisation, une solution comprenant un Open Shuttle a été installée avant d’être ensuite agrandie. L’Open Shuttle apporte des conteneurs vides aux presses d’injection et récupère les pièces fabriquées. Un rayonnage dynamique sert de zone tampon. En savoir plus >

Découvrez les défis de l’industrie du plastique et les technologies pour l’automatisation du secteur dans notre article de blog Automatisation pour l’industrie du plastique >

Automobile : MAGNA

Magna est l’un des plus grands équipementiers automobiles au monde et fabrique des rétroviseurs extérieurs sur son site d’Assamstadt, en Allemagne. Afin de répondre à l’évolution du secteur logistique et d’agir avec flexibilité tout en assurant un haut niveau de création de valeur, Magna a opté pour notre système de stockage et de préparation de commandes Evo Shuttle, en combinaison avec des Open Shuttle. Cette solution d’automatisation approvisionne la production et l’assemblage en juste à temps et just-in-sequence. En savoir plus >

Open Shuttle : AMR de KNAPP

Nos Open Shuttle sont des robots mobiles autonomes utilisés pour le transport de conteneurs et de palettes dans les environnements de stockage et de production. Ils naviguent librement et avec flexibilité, sans infrastructure fixe, et s’adaptent dynamiquement aux différents processus et à la configuration du site. Les différents modèles, par exemple pour le transport de conteneurs ou de palettes, permettent un approvisionnement en matériaux efficace, augmentent la productivité et assurent une transparence maximale dans le flux de marchandises interne.

Découvrez les nombreuses possibilités d’application de ce système de transport de conteneurs et de palettes sur notre page Open Shuttle de KNAPP ou dans notre article de blog Robots mobiles autonomes : définition, applications, avantages.

Les robots mobiles autonomes vos intéressent ?

Nous vous informons volontiers !

Recommandations de lecture

Informations complémentaires

Plus d'informations sur les Open Shuttle de KNAPP :