Tempe Inditex : AutoPocket permet un Store Fulfillment efficace

Tempe, une entreprise du groupe Inditex, est depuis la fin des années 80 l’une des entreprises leader dans le secteur de la chaussure. Depuis, elle développe, commercialise et distribue des chaussures et des accessoires des chaînes Zara, Pull & Bear, Massimo Dutti, Bershka, Stradivarius, Oysho et Zara Home. Plus de 100 millions de chaussures quittent chaque année les centres de distribution situés dans la ville espagnole d’Elche pour approvisionner plus de 5 000 magasins dans 212 pays.

La mission : ne jamais se contenter de moins. Tempe est constamment à la recherche de nouveaux moyens d’apporter les produits à ses clients de façon innovante et originale. La solution d’automatisation aide l’entreprise à proposer à ses clients une mode de qualité dans le monde entier – et ce rapidement et efficacement : avec des délais de livraison courts, entre 24 et 48 heures.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsLe défi : automatisation pour plus de flexibilité et de performance

Augmentation des capacités de production

L’entreprise est synonyme d’innovation et d’amélioration constante. Ces dernières années, le groupe Inditex a identifié les tendances actuelles de la mode, ce qui lui a permis de connaître une croissance soutenue : cela a nécessité l’augmentation de la capacité de production sur le site logistique. La nouvelle solution logistique permet désormais d’assurer une répartition des produits rapide et efficace aux magasins dans le monde entier.

Nombre croissant de commandes et taille des commandes variable

En matière de flexibilité de l’entrepôt, l’exigence envers le système consistait à pouvoir gérer un nombre croissant de commandes ainsi que des tailles de commandes différentes.

Large gamme d’articles et modifications saisonnières

La gamme d’articles du client qui est particulièrement large est une particularité du projet et aussi un défi. Celle-ci comprend des accessoires, des chaussures et des sacs. L’AutoPocket doit pouvoir trier et séquencer si possible sans restriction tous les groupes de marchandises.

La nouvelle solution de système de trieur à pochettes AutoPocket relève ces défis. Le degré d’automatisation élevé d’AutoPocket garantit que la marchandise soit mise à la disposition des employés à la station d’emballage en étant séquencée. Les déplacements des employés sont ainsi réduits et leur productivité dans le processus d’emballage augmente.

Les défis en bref :

+

Gestion des marchandises volumineuses

+

Gestion d’une gamme de produits aussi large que possible de différents groupes de marchandises

+

Planification des entrepôts déjà faite

+

Augmentation de la performance des employés

« L’AutoPocket est déjà utilisé avec succès chez les clients pour les articles de mode, notamment les articles emballés et les articles souples, comme les vêtements. Avec la solution, nous élargissons chez Tempe le domaine d’application d’AutoPocket avec succès en y ajoutant les chaussures, les accessoires et les sacs ».

Tri intelligent et ultrarapide

Avec un logiciel et un pilotage intelligents, les 2 trieurs AutoPocket utilisés sont adaptés aux exigences élevées de Tempe en matière de performance. Tel un système de circulation bien conçu, le logiciel intelligent aide à trier et optimiser le flux de marchandises. Il permet ainsi de maîtriser un tri complexe et garantit une performance de stockage plus élevée.

Un voyage autour du monde commence à Elche : aperçu de la solution

Comment les processus fonctionnent-ils dans l’entrepôt à Elche et quel chemin les accessoires empruntent-ils de l’entrée des marchandises à leur livraison dans les boutiques du monde entier ? Mettons-nous en route et suivons pas à pas le chemin que prennent quelque 12 000 articles par heure.

Les marchandises sont livrées dans le centre de distribution et sont entrées en stock dans un système de stockage Miniload de façon automatisée.

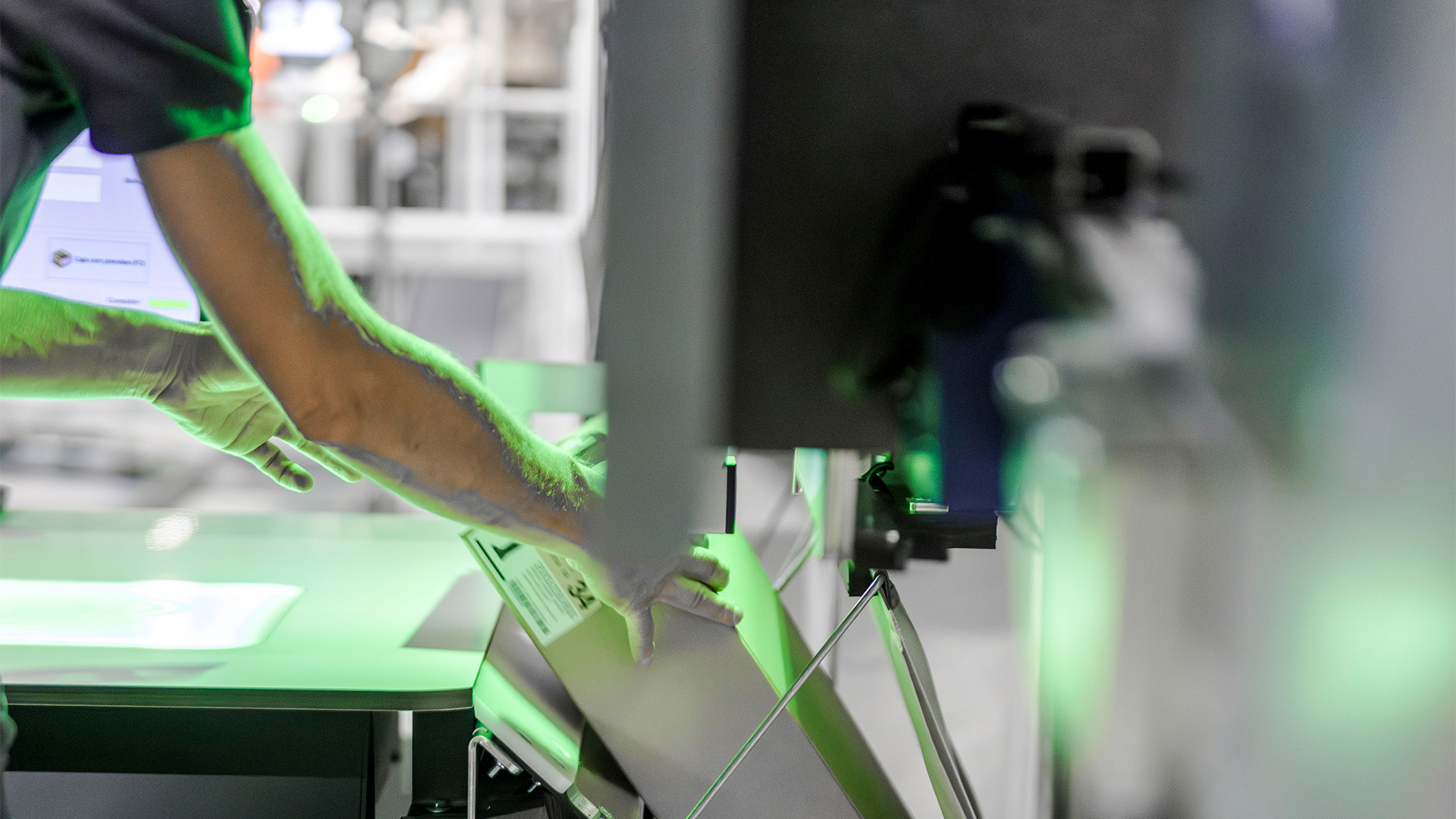

Reconditionnement dans les pochettes de l’AutoPocket : Le Miniload met à disposition des postes de chargement de l’AutoPocket les cartons sources avec les accessoires ou les chaussures requis. Ensuite, 1 000 articles par heure sont transférés respectivement dans les pochettes de l’AutoPocket au niveau des 2 postes de chargement manuels et des 16 postes de chargement automatisés. Les marchandises sont prélevées pour les lots actuels et à venir.

Le tri a lieu dans deux processus parallèles :

les pochettes arrivent pour le tri actuel au pré-buffer de lots depuis le poste de chargement. Les deux buffers offrent chacun une capacité de 9 400 pièces. La marchandise est stockée temporairement, triée dans la séquence exacte puis mise à la disposition des employés dans la zone d’emballage.

les produits pour les tris suivants arrivent au buffer dynamique. 32 000 pièces au maximum peuvent y être stockées temporairement, jusqu’à ce que le tri actuel soit terminé et qu’un nouveau lot commence. Le buffer dynamique permet un rendement des commandes rapide et efficace. Le système de pilotage de l’entrepôt intelligent (WCS) trie automatiquement la marchandise du buffer dynamique dans le tri actuel et la transporte au pré-buffer de lots. Là, la marchandise est triée dans la séquence exacte puis transportée à la station d’emballage.

AutoPocket décharge automatiquement la marchandise avec précision au niveau de la station d’emballage, sans réduire sa vitesse ni s’arrêter. Chaque employé n’a de préparé que le contenu du carton qu’il doit justement emballer. Au niveau des 16 stations d’emballage, les articles unitaires sont emballés suivant leur volume dans des cartons ou enveloppes d’expédition. Un employé peut traiter 850 articles par heure.

Une fois le carton terminé, il est évacué via le système de convoyage et le contenu du carton suivant est mis à la disposition de l’employé à la station d’emballage.

« Il existe une relation longue et partenariale avec le groupe Inditex qui repose sur la confiance mutuelle. Nous connaissons les exigences et les besoins de Tempe du fait des projets mis en œuvre avec succès dans le passé, si bien que nous pouvons aider au mieux le client à atteindre ses objectifs ».

Automatisation intelligente pour une préparation optimale à l’avenir

Avec les modules AutoPocket évolutifs, le groupe Inditex est également parfaitement équipé pour faire face à la croissance future. Les deux trieurs utilisés atteignent ensemble une performance de 12 000 articles par heure et livrent ainsi environ 4 800 boutiques par jour. En même temps, il est possible en option d’augmenter le débit de 6 000 pièces par heure, en ajoutant un trieur.

Ceci présente de nombreux avantages pour Tempe :

L’automatisation logistique vous intéresse aussi ?

Faites-vous conseiller par un de nos experts.