Knorr-Bremse : optimisation des processus grâce à l’entrepôt automatisé pour petites pièces

Knorr-Bremse est le leader mondial des systèmes de freinage ainsi que d’autres systèmes pour les véhicules ferroviaires et utilitaires. Afin de continuer à pouvoir produire de manière flexible et économique sur le site de Mödling, Knorr-Bremse a développé une stratégie d’automatisation pour l’ensemble de l’usine. Une partie de cette stratégie consiste en un entrepôt automatisé pour petites pièces qui couvre efficacement différents processus et approvisionne la production ainsi que les filiales et les clients en petites pièces.

Dans le monde entier, les produits de Knorr-Bremse contribuent de façon non négligeable à augmenter la sécurité et l’efficacité énergétique sur les rails et sur la route. Près de 29 500 collaborateurs dans plus de 100 sites et plus de 30 pays travaillent pour l’entreprise. Knorr-Bremse GmbH dont le siège est à Mödling est responsable du développement et de la production des composants principaux des systèmes de freinage pour les véhicules ferroviaires au sein du groupe Knorr-Bremse.

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsAutomatisation efficace de divers processus

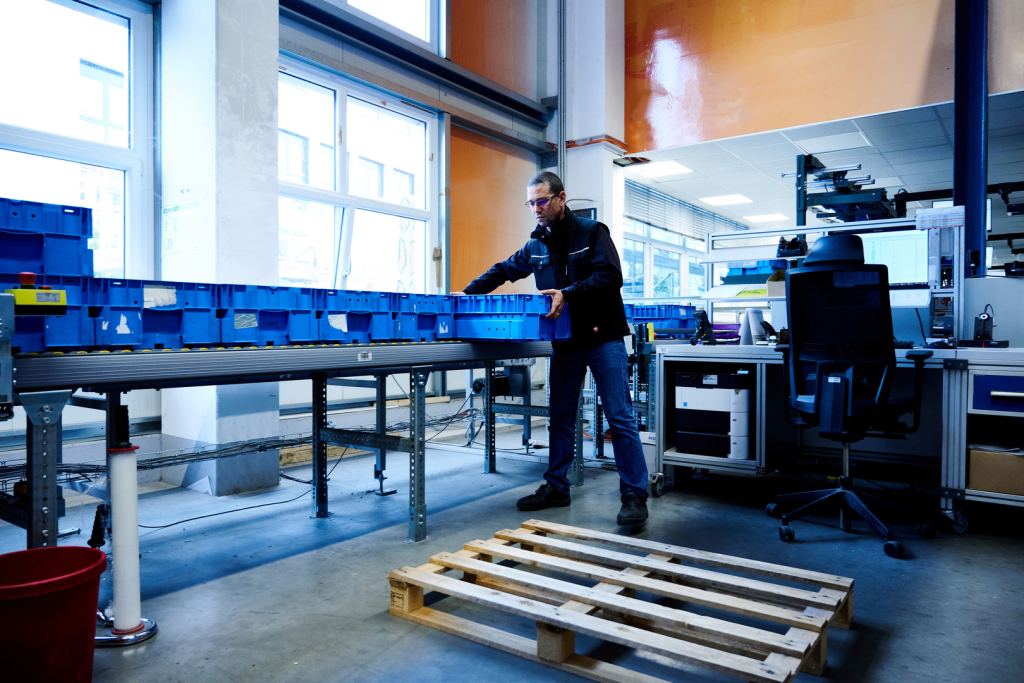

Afin de pouvoir mieux utiliser l’espace existant, il est devenu nécessaire de mieux stocker les petites pièces et de réorganiser le prélèvement selon le principe du produit-vers-l’homme. L’entreprise était à la recherche d’une solution offrant une densité de stockage plus importante au sein d’une structure de bâtiment existante et reproduisant des fonctions telles que le prélèvement, le stockage temporaire et le séquencement. Knorr-Bremse a opté pour l’entrepôt automatisé pour petites pièces OSR Shuttle Evo associé à des postes de préparation et un système de convoyage monté au plafond. La solution sur mesure couvre efficacement tous les processus nécessaires.

Les exigences de Knorr-Bremse envers la solution

Nous avons des exigences très particulières sur le site et ne pouvions donc pas prendre une solution toute faite. Nous avions besoin d’un système sur mesure concernant la performance du système et la mise en place d’emplacements d’unités de manutention particuliers dans l’espace à disposition.

OSR Shuttle Evo : une flexibilité maximale dans l’approvisionnement de la production

La nouvelle solution d’automatisation séduit par sa simplicité, son extensibilité et sa flexibilité. La clé de voute est le nouvel entrepôt automatisé pour petites pièces OSR Shuttle Evo qui approvisionne la production et l’expédition de pièces de rechange en fonction des besoins. Il est conçu de sorte qu’une croissance future est possible.

Un système de convoyage monté au plafond relie l’entrée des marchandises existante avec l’entrepôt et les quatre postes de préparation de la série Pick-it-Easy. Les postes de préparation ergonomiques sont identiques et les processus de prélèvement suivent le même modèle. Les postes de travail sont directement reliés à la sortie des marchandises. La solution logicielle de KNAPP KiSoft One avec une interface au système de gestion de l’entrepôt SAP garantit en arrière-plan un fonctionnement sans faille.

Aperçu de la solution de Knorr-Bremse

La nouvelle solution d’automatisation est exploitée depuis 2021 chez Knorr-Bremse. Depuis lors, l’entreprise a multiplié la performance par trois dans l’entrepôt pour petites pièces. Un concept d’automatisation sur mesure pour tous les processus a été décisif.

1 I Entrée des marchandises

Les marchandises, avant d’être entrées en stock dans l’OSR Shuttle Evo, sont identifiées dans le logiciel de gestion de l’entrepôt SAP et reconditionnées dans des conteneurs aux postes de travail de decanting. Une étiquette est imprimée et appliquée sur le conteneur de manière bien visible. Le conteneur est scanné à deux endroits lorsqu’il se dirige vers l’OSR Shuttle Evo et est ainsi appairé avec la commande. Lors de l’entrée en stock, une charge maximale par goulotte est prise en compte et une stratégie d’entrée en stock ABC est suivie.

2 I Lancement des commandes

Le système de gestion de l’entrepôt SAP donne leur priorité aux commandes et KiSoft One les transmet triées au pilotage de l’entrepôt. Dans l’installation multifonctionnelle composée de navettes, on distingue différents cas de commandes. D’une part le prélèvement, le stockage temporaire et le séquencement pour approvisionner la propre production et d’autre part le prélèvement de petites pièces pour l’expédition.

3 I Prélèvement produit-vers-l’homme

La zone de prélèvement comprend quatre postes de travail de la série Pick-it-Easy. Le prélèvement est effectué selon le principe du produit-vers-l’homme : les conteneurs avec les articles dont on a besoin sont sortis du stock de l’OSR Shuttle Evo et mis à la disposition des postes de travail à une hauteur ergonomique. L’interface utilisateur easyUse et le système Pick-to-Light assistent le personnel de manière optimale lors du prélèvement. Les conteneurs vides sont acheminés via un convoyeur de conteneurs vers les postes de travail. Les postes de travail permettent de prélever les kits de montage pour la propre production, les petites pièces pour l’approvisionnement d’autres sites Knorr-Bremse et les kits de pièces de rechange pour les clients finaux.

4 I Expédition des petites pièces et kits de pièces de rechange

Dès que le prélèvement est terminé, les commandes sont transférées dans la zone d’emballage. Les petites pièces de l’OSR Shuttle Evo ainsi que les pièces plus grandes de l’entrepôt à rayonnages en hauteur pour palettes sont alors regroupées et préparées pour l’expédition.

5 I Expédition des petites pièces et kits de pièces de rechange

Dès que le prélèvement est terminé, les commandes sont transférées dans la zone d’emballage. Les petites pièces de l’OSR Shuttle Evo ainsi que les pièces plus grandes de l’entrepôt à rayonnages en hauteur pour palettes sont alors regroupées et préparées pour l’expédition.

Grâce au nouveau système, nous avons pu optimiser considérablement les durées de parcours du prélèvement à l’expédition et augmenter l’efficacité. En résumé, on peut dire que nous avons multiplié par trois notre performance dans l’entrepôt pour petites pièces et ainsi pu réduire largement nos coûts.

Avantages : entrepôt automatisé pour petites pièces pour Knorr-Bremse

Simplicité

Des conteneurs d’une taille standard sont manipulés dans le nouvel OSR Shuttle Evo. Les postes de travail sont identiques et les processus de prélèvement suivent le même modèle. Des rampes de sortie de marchandises génériques rendront possible à l’avenir une connexion automatique à des robots mobiles autonomes ou directement à un train logistique.

Extensibilité

L’OSR Shuttle Evo permet une croissance future. Une fois l’installation terminée, 8 autres niveaux seront disponibles qui offriront 7 000 emplacements de stockage supplémentaires. Au niveau des 4 postes de travail Pick-it-Easy, la performance de prélèvement peut encore être augmentée.

Flexibilité

Le système flexible peut être adapté en fonction des changements dans l’ensemble de la chaîne de valeur. La modification ou l’adaptation des processus ou des commandes sont faciles et rapides. Le traitement efficace des contenants vides offre lui aussi une grande flexibilité.