Automatización de almacenes para la industria

La automatización de almacenes es la clave de una mayor capacidad competitiva en la industria. La producción del futuro es inteligente, flexible y está interconectada. Con soluciones eficientes optimizamos su suministro de producción y sus procesos de transporte internos.

Aumento de rendimiento con una logística de producción inteligente

Una logística de producción inteligente y perfectamente configurada juega un papel central para la capacidad competitiva de las empresas de producción. Los retos del sector son enormes. Las cambiantes situaciones ambientales y de mercado, la escasez de personal cualificado, la escasez de espacio y la creciente complejidad exigen nuevos enfoques de solución en la industria. La automatización de almacenes es la clave para el aumento del rendimiento en su empresa.

¿Desea sistemas dinámicos con una mayor interconexión? ¿Y, además, seguridad de inversión y máxima flexibilidad ante cambiantes exigencias? Nuestras soluciones de automatización de almacenes son sinónimo de rentabilidad, eficiencia, ergonomía y calidad en una empresa. Con nuevas ideas y una combinación de tecnologías innovadoras y probadas, abrimos nuevas posibilidades para la industria productora. Porque nuestra misión es:

Comprendemos su negocio y, con soluciones logísticas innovadoras, le aportamos un plus de flexibilidad en sus procesos.

¿Desea más información?

¡Estamos a su disposición!

Stefan Lechner & Christian Brauneis

Vicepresidentes de la Business Unit Industry

Email: kin.sales@knapp.com

«Conocemos el valor de la seguridad de los procesos en el corazón de una empresa, la producción, y consideramos nuestra tarea desarrollar soluciones óptimas con nuestros conocimientos. Mediante tecnologías innovadoras y el empleo de software inteligente, los procesos se interconectan de manera óptima y son adaptables. Con nuestras soluciones integrales apostamos por una producción inteligente.»

Christian Brauneis

Vicepresidente de la Business Unit Industry

¿Está interesado en la automatización de su almacén?

¡Lea más información sobre nuestras soluciones y referencias!

Soluciones para la automatización de almacenes en la industria

Sistemas de almacenamiento automático para procesos de producción eficientes

Ya sea el almacén automático de piezas pequeñas, el transelevador o las torres de almacenamiento temporal: brindamos la solución logística perfecta para cada exigencia. Nuestros sistemas de almacenamiento respaldan procesos como la preparación de pedidos, el almacenamiento temporal, la secuenciación de mercancía y pedidos, así como el suministro de puestos de trabajo.

Conozca al detalle nuestras soluciones inteligentes:

Automáticos de almacenamiento y preparación para mayores rendimientos

El automático de almacenamiento y preparación InduStore es la solución ideal para aplicaciones industriales. El sistema es apropiado para el almacenamiento de piezas individuales, como almacén del suministro de la producción o como almacén de repuestos. Lea más información sobre el sistema:

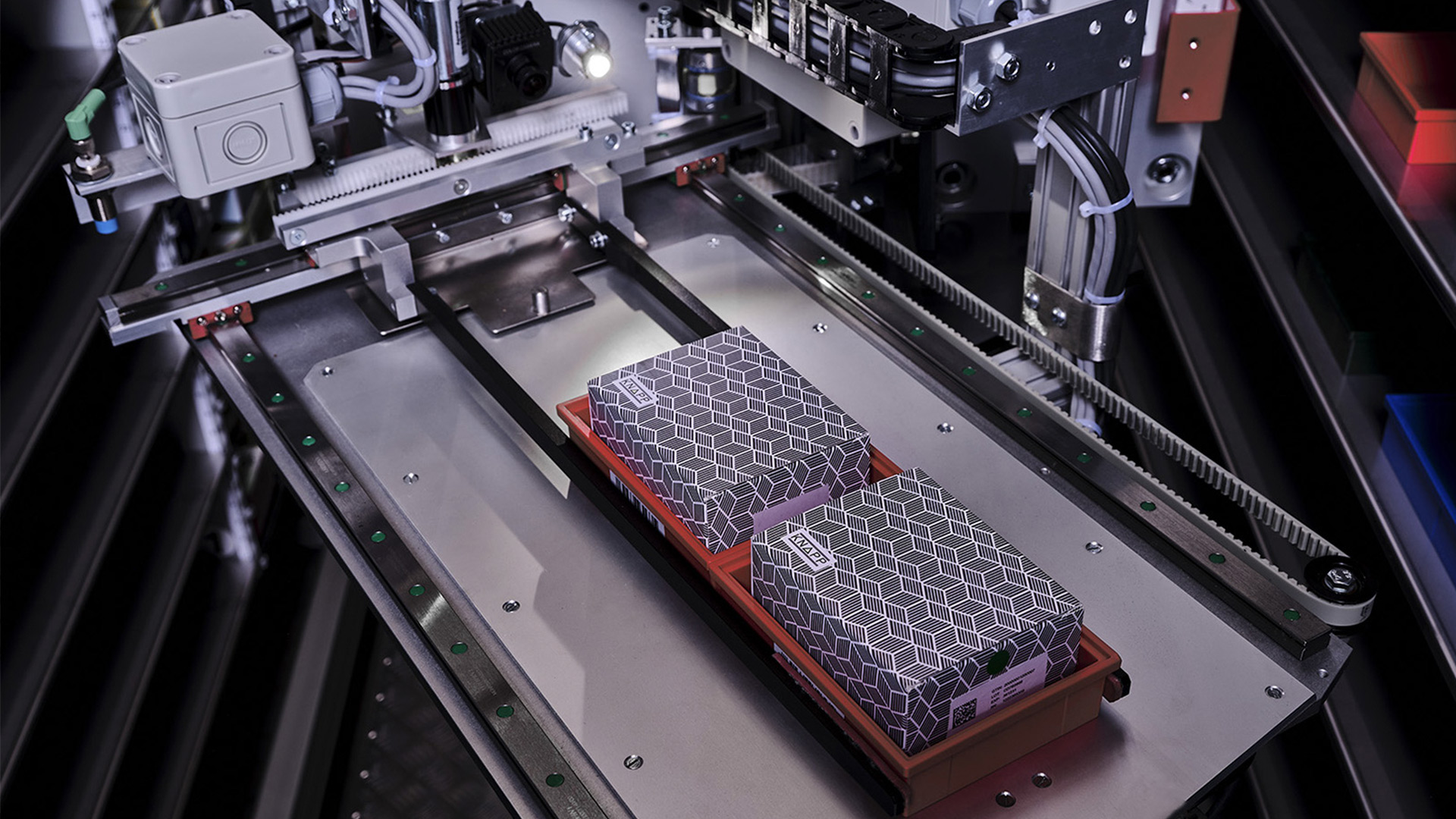

Estaciones de trabajo ergonómicas e inteligentes

Nuestras estaciones de trabajo unen la ergonomía, la eficiencia y la calidad. El principio a la persona se encarga de un procesamiento de pedidos óptimo y de empleados satisfechos. Los puestos de trabajo inteligentes con un cámara especial permiten un control de calidad al 100 %.

Conozca al detalle nuestra oferta:

Sistemas de transporte autoguiados para mayor flexibilidad

Nuestros sistemas de transporte inteligentes autoguiados permiten diseñar flexiblemente los procesos logísticos. Automatizan los transportes internos e interconectan eficientemente diferentes áreas de la producción. Lea más sobre nuestros robots móviles autónomos (RMA):

Software para la automatización de almacenes

El componente principal de la automatización de almacenes es el software. Como socio tecnológico para cadenas de valor ofrecemos soluciones de software todo en uno integrales, software inteligente de control de flota, software de planificación de recursos y mucho más. Según las necesidades, cubrimos procesos con nuestras líneas de productos KiSoft y SAP® EWM by KNAPP. Conozca al detalle nuestras soluciones integrales de software:

Ventajas para la logística de producción

La automatización de la logística de producción ofrece numerosas ventajas para las empresas productoras:

Referencias:

Nuestras soluciones para la automatización de almacenes en la industria

Empresas de todo el mundo apuestan por un trabajo de cooperación con KNAPP. Nosotros le brindamos respaldo en la optimización de los procesos de producción, superficies de almacenaje y transportes internos. Nuestras soluciones hablan por sí solas:

Terberg Benschop B.V.: solución instalada sienta las bases para el crecimiento empresarial futuro

Para poder procesar una cantidad cada vez más alta de pedidos, en el almacén de Terberg se centralizaron varios procesos en un solo sistema de almacenamiento. Dependiendo del pedido, la preparación se realiza para la producción, la línea de montaje o el envío de repuestos. El suministro se realiza justo a tiempo según la demanda.

Sistemas de espejos Magna: suministro de la producción y ensamblaje optimizados

Con la solución automatizada de KNAPP, Magna logró asegurar la disponibilidad veloz de piezas, reducir el tráfico interno y manejar el almacén sin empleo de personal. La base de ello es una instalación de lanzaderas multifuncionales en combinación con robots móviles autónomos.

Fronius: transporte automatizado de palets con RMA para el suministro flexible de la producción

Los innovadores Open Shuttle Fork automatizan el suministro de la producción y el transporte interno de Fronius. Con la nueva solución, la empresa puede realizar constantes cambios de forma flexible y gestionar pedidos manuales y automatizados en un sistema.

Knorr-Bremse: optimización de procesos con un sistema a la medida

Knorr-Bremse ha triplicado su capacidad de rendimiento en el almacén de piezas. La base de ello es una instalación de lanzaderas multifuncionales en combinación con puestos de trabajo de preparación y un sistema de transporte montado en el techo. Lea más información sobre la solución que cubre eficientemente diferentes procesos de almacén.

Pankl Racing AG: estrategia de cero errores en todo el proceso de fabricación

Un almacén automático de piezas pequeñas de Pankl abastece los puestos de trabajo de montaje según el principio mercancía a la persona. La moderna tecnología de reconocimiento y procesamiento de imágenes comprueba cada paso de trabajo y se encarga de un montaje sin errores y una trazabilidad sin fisuras. Un ejemplo emblemático de una producción inteligente.

Würth: automatización inteligente en la logística

Würth emplea las tecnologías más modernas de robótica. Desde el almacenamiento, la preparación y la expedición, hasta el transporte interno, todos los procesos logísticos se desarrollan de forma automatizada. KNAPP, como socio de largos años, le brinda respaldo en su perfeccionamiento continuo.

Referencias:

Nuestras soluciones para la automatización de almacenes en la industria

Empresas de todo el mundo apuestan por un trabajo de cooperación con KNAPP. Nosotros le brindamos respaldo en la optimización de los procesos de producción, superficies de almacenaje y transportes internos. Nuestras soluciones hablan por sí solas:

Terberg Benschop B.V.: solución instalada sienta las bases para el crecimiento empresarial futuro

Para poder procesar una cantidad cada vez más alta de pedidos, en el almacén de Terberg se centralizaron varios procesos en un solo sistema de almacenamiento. Dependiendo del pedido, la preparación se realiza para la producción, la línea de montaje o el envío de repuestos. El suministro se realiza justo a tiempo según la demanda.

Sistemas de espejos Magna: suministro de la producción y ensamblaje optimizados

Con la solución automatizada de KNAPP, Magna logró asegurar la disponibilidad veloz de piezas, reducir el tráfico interno y manejar el almacén sin empleo de personal. La base de ello es una instalación de lanzaderas multifuncionales en combinación con robots móviles autónomos.

Fronius: transporte automatizado de palets con RMA para el suministro flexible de la producción

Los innovadores Open Shuttle Fork automatizan el suministro de la producción y el transporte interno de Fronius. Con la nueva solución, la empresa puede realizar constantes cambios de forma flexible y gestionar pedidos manuales y automatizados en un sistema.

Knorr-Bremse: optimización de procesos con un sistema a la medida

Knorr-Bremse ha triplicado su capacidad de rendimiento en el almacén de piezas. La base de ello es una instalación de lanzaderas multifuncionales en combinación con puestos de trabajo de preparación y un sistema de transporte montado en el techo. Lea más información sobre la solución que cubre eficientemente diferentes procesos de almacén.

Pankl Racing AG: estrategia de cero errores en todo el proceso de fabricación

Un almacén automático de piezas pequeñas de Pankl abastece los puestos de trabajo de montaje según el principio mercancía a la persona. La moderna tecnología de reconocimiento y procesamiento de imágenes comprueba cada paso de trabajo y se encarga de un montaje sin errores y una trazabilidad sin fisuras. Un ejemplo emblemático de una producción inteligente.

Würth: automatización inteligente en la logística

Würth emplea las tecnologías más modernas de robótica. Desde el almacenamiento, la preparación y la expedición, hasta el transporte interno, todos los procesos logísticos se desarrollan de forma automatizada. KNAPP, como socio de largos años, le brinda respaldo en su perfeccionamiento continuo.

Red de servicios global y socio de confianza

Nuestro Customer Service internacional brinda asesoramiento a su sistema logístico a toda hora en todo el mundo y 365 días al año.

¡Conozca más sobre nuestras prestaciones, desde el soporte ininterrumpido hasta la optimización de su instalación!

Automatización de almacenes para la industria -

Las empresas que nos brindan su confianza:

¿Tiene interés en nuestras soluciones de automatización de almacenes para la industria?

¡Le informamos con mucho gusto!

Interesantes entradas de blog sobre

automatización del almacén y la cadena de valor

Optimizar y aumentar el rendimiento mediante la automatización de la intralogística. ¿Qué grado de automatización es conveniente para su empresa? En este artículo presentamos diferentes etapas de desarrollo: desde el innovador almacén manual a la automatización total.

Mayor eficiencia, velocidad optimizada y menores tiempos de recorrido: SCHUNK se beneficia de estas ventajas con la implementación del robot móvil autónomo Open Shuttle. Conozca más a fondo la implementación de la flexible solución y de la cooperación con KNAPP.

El nuevo Reglamento UE sobre los Envases 2025 trae algunas novedades. A continuación encontrará un resumen de las especificaciones y las posibles medidas.