Une automatisation efficace pour la livraison aux filiales

Dagab Inköp & Logistik AB est une entreprise logistique suédoise spécialisée en stockage et livraison de produits alimentaires. L’entreprise fondée en 1974 fait partie depuis l’an 2000 du groupe Axfood et emploie près de 1 000 employés.

Dagab est une filiale d’Axfood et est responsable des processus logistiques et de l’approvisionnement des filiales. Le centre de distribution Jönköping approvisionne jusqu’à 600 filiales et petits centres de distribution en produits alimentaires frais. Dagab a décidé d’utiliser la solution FAST Picking de KNAPP afin de rendre les processus sur le site de Jönköping aussi économiques et exempts d’erreurs que possible. La charge physique des employés est réduite au minimum et les commandes sont traitées rapidement et efficacement grâce au concept entièrement automatisé.

7.200 emplacements d’unités de manutention

approvisionnement de 600 filiales et petits centres de distribution

Vous êtes actuellement en train de consulter le contenu d'un espace réservé de YouTube. Pour accéder au contenu réel, cliquez sur le bouton ci-dessous. Veuillez noter que ce faisant, des données seront partagées avec des providers tiers.

Plus d'informationsVous voulez vous aussi rendre votre chaîne de valeur plus efficace ?

Nos experts et expertes se feront un plaisir de vous conseiller.

Points forts

Dépaletisation et destacage entièrement automatiques

Shuttle-Solution

KiSoft-Pack Master

Palette et empilement entièrement automatiques

Vision Scan-Tunnel

Technologie des convoyeurs de palettes et de conteneurs

Processus d’entrepôt central

Entrée en stock, dépalettisation et dépilage

Dépalettisation et dépilage automatique

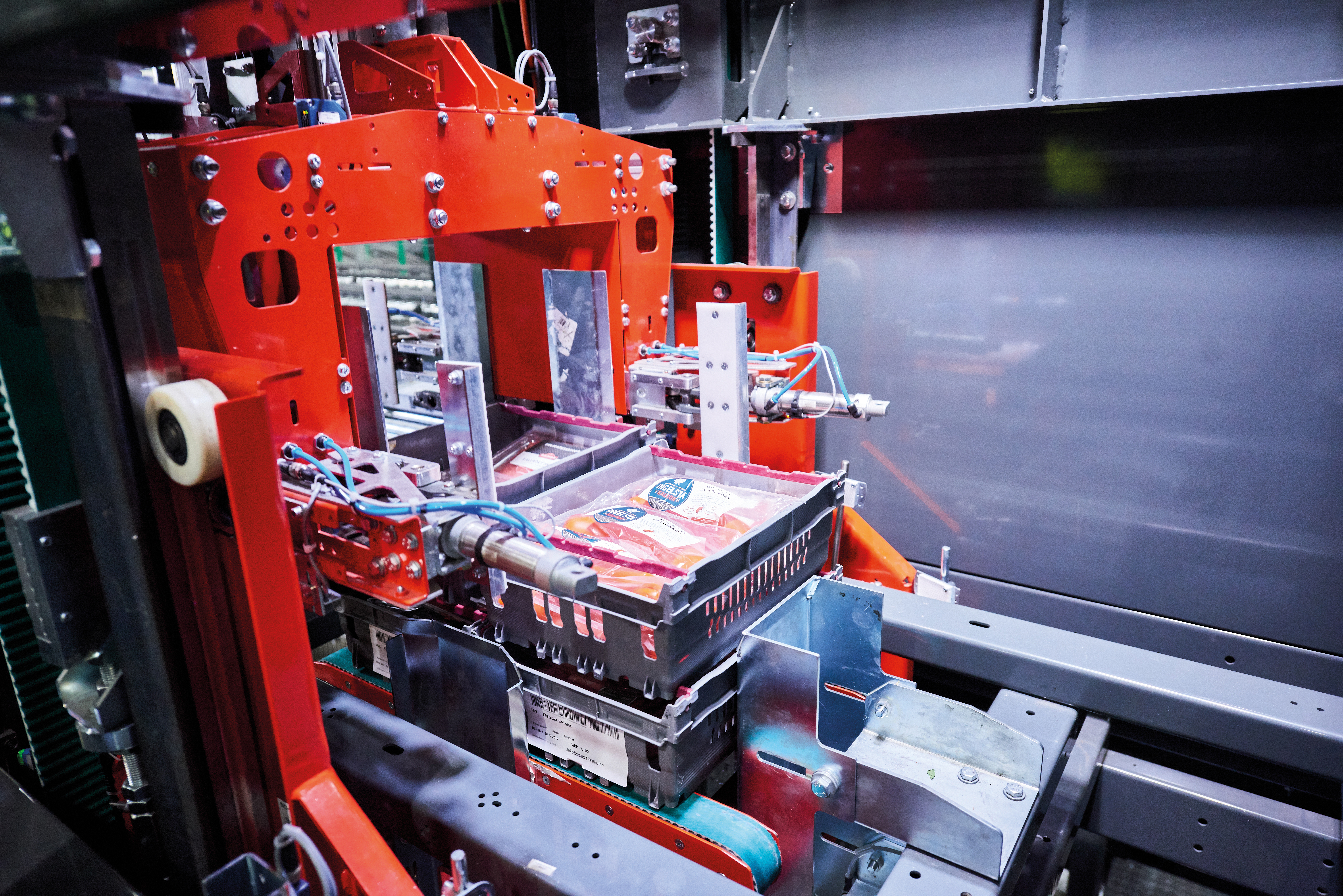

Un employé saisit les marchandises livrées dans le système et envoie les palettes vers les dépalettiseurs entièrement automatiques. Dans une première étape, les supports de conditionnement sont évacués de la palette. Dans une deuxième étape, les piles qui doivent ensuite être acheminées vers les dépileurs sont séparées. Machines se chargent de séparer les supports de conditionnement de la pile par couche afin que les marchandises puissent être transférées sur des plateaux modulaires pour leur entrée en stock.

Vision Scan-Tunnel

La saisie du poids et du code unidimensionnel est effectuée dans Vision Scan-Tunnel pour une facturation simple et sans erreur des produits alimentaires vendus au poids.

Les données saisies sont automatiquement mises à disposition du système supra-ordonné.

Dépalettisation manuelle

Les palettes n’étant pas monoarticles sont dépalettisées au niveau d’un poste de travail manuel. Des employés se chargent de transférer les articles sur les plateaux modulaires au niveau d’un poste de travail Pick-it-Easy conçu de façon ergonomique.

Le poste de travail pour le reconditionnement Pick-it-Easy allie une ergonomie optimale à la maniabilité : le concept de design unique est la solution produit-vers-l’homme idéale alliant ergonomie, multifonctionnalité, efficacité, rentabilité et design.

Stockage, séquencement et prélèvement

Shuttle-Solution comme cœur du système

200 emplacements de stockage sont disponibles dans 3 lignes de rayonnage et sur 15 niveaux de rayonnage pour un stockage peu encombrant et un traitement efficace des commandes. Dès que les données commandes sont disponibles pour l’approvisionnement des filiales, le logiciel KiSoft de KNAPP déclenche la sortie du stock des articles concernés du système de transtockeurs.

Palettes adaptées au magasin avec KiSoft Pack Master

KiSoft Pack Master calcule la configuration de rangement optimale en tenant compte des données de supports de conditionnement et des données maîtresses d’articles pour assembler les palettes en fonction des filiales. La navette retire les objets de l’inventaire dans l’ordre optimal selon ce calcul.

Empilage, palettisation et sortie du stock

Empilage et palettisation automatiques

Dans une première étape, les machines retirent les supports de conditionnement des plateaux modulaires et les forment en piles stables. Les plateaux modulaires sur lesquels les objets sont encore stockés sont de nouveau en stock dans la navette. Dans une deuxième étape, les piles formées sont transférées entièrement automatiquement sur une palette. Une banderoleuse sécurise la palette terminée pour le transport avant que l’étiquette d’expédition ne soit apposée.

Palettisation manuelle

Le prélèvement de commandes à faible volume et de palettes mixtes avec des destinataires différents est effectué manuellement au niveau d’un autre poste de travail Pick-it-Easy.

Un employé amène les palettes terminées dans la zone de sortie du stock pour l’expédition.

Vous voulez vous aussi rendre votre chaîne de valeur plus efficace ?

Nos experts et expertes se feront un plaisir de vous conseiller.