Ein digitaler Zwilling oder auch Digital Twin ist der Schlüssel zu mehr Effizienz in der Intralogistik. Mit ihm können Anlagen und Prozesse simuliert, getestet und nachhaltig optimiert werden, bevor sie in den Livebetrieb gehen. Erfahren Sie mehr über die Einsatzmöglichkeiten und die Vorteile eines digitalen Zwillings.

Was ist ein digitaler Zwilling?

Digitale Zwillinge sind die Avatare realer Systeme – viele Unternehmen kennen sie, einige wenige setzen sie ein, andere haben sie noch nicht einmal auf dem Radar. Doch was genau macht er? Werfen wir einen Blick auf die Definition:

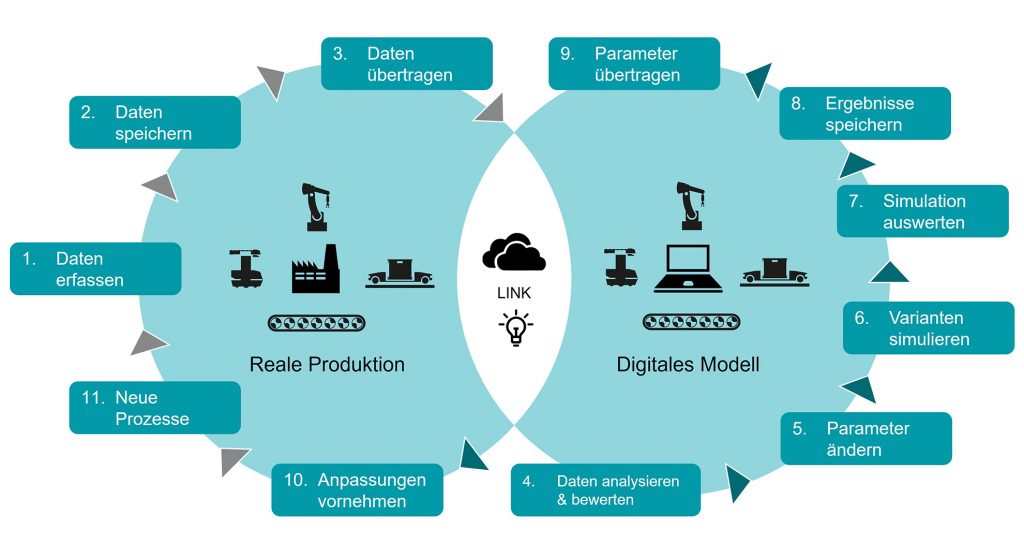

Ein digitaler Zwilling ist die Abbildung einer Anlage oder eines Prozesses im virtuellen Raum. Er formt sich aus technischen Daten und Algorithmen. Existiert die Anlage bereits in der Realität, wird der Digital Twin mit realen Anlagen- oder Prozessdaten gefüttert. So lassen sich Prozesse und Anlagen vor der Realisierung, aber auch im laufenden Betrieb, simulieren, testen und optimieren. Ein digitaler Zwilling stellt somit das Bindeglied zwischen digitaler und realer Welt dar.

Welche Arten eines digitalen Zwillings gibt es?

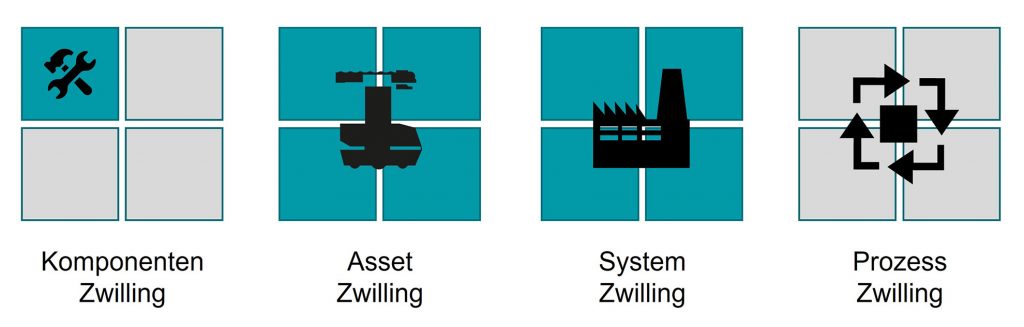

Im Einsatz unterscheidet man 4 Typen eines digitalen Zwillings:

- Komponentenzwilling oder Teilzwilling:

Ist der Zwilling einer einzelnen Komponente im gesamten System, die eine Schlüsselfunktion und direkten Einfluss auf die Leistung hat, z.B. digitaler Zwilling von Ventilen, Sensoren.

- Asset-Zwilling:

Ist eine Kombination von zwei oder mehreren Komponenten, die als Asset zusammenarbeiten und Hinweise auf Verbesserungspotenziale geben, z.B. digitaler Zwilling eines Motors.

- System- oder Einheitszwilling:

Ist die Abbildung von verschiedenen Ressourcen in einem zusammenhängenden System. Der Zwilling gibt Aufschluss über die Interaktion von Anlagen und mögliche Verbesserungen der Leistung, z.B. gesamte Produktion.

- Prozess-Zwilling:

Zeigt auf, wie Systeme zusammenarbeiten, um eine gesamte Produktionsanlage zu schaffen. Der Zwilling gibt Aufschluss, ob Prozesse mit höchster Effizienz arbeiten.

Aufbau und Funktion von digitalen Zwillingen

Nun haben wir die Begrifflichkeiten eines digitalen Zwillings geklärt, aber wie funktioniert dieser? Wir geben Ihnen einen Einblick in die virtuelle Welt der Software:

Simulation und digitaler Zwilling

Um dem Begriff „Zwilling“ gerecht zu werden, muss das Modell die Realität möglichst genau abbilden. Darüber hinaus muss es mit aktuellen Prozessdaten versorgt werden. Hier liegt der wesentliche Unterschied zu einer typischen Planungssimulation.

Liegen noch keine entsprechenden Daten aus der Planung vor, werden nur Annahmen getroffen. Der Detaillierungsgrad ist beim digitalen Zwilling weitaus höher. Zudem empfängt und verarbeitet ein digitaler Zwilling nicht nur die Daten, sondern gibt diese in einer ständigen Feedback-Schleife an die reale Anlage zurück. Eine gewöhnliche Simulation ist dazu nicht in der Lage.

Digitaler Zwilling in der Logistik: Erfolgreiche Einsatzgebiete

Die Einsatzmöglichkeiten eines digitalen Zwillings in der Intralogistik sind vielfältig. Er kann in folgenden Bereichen eingesetzt werden:

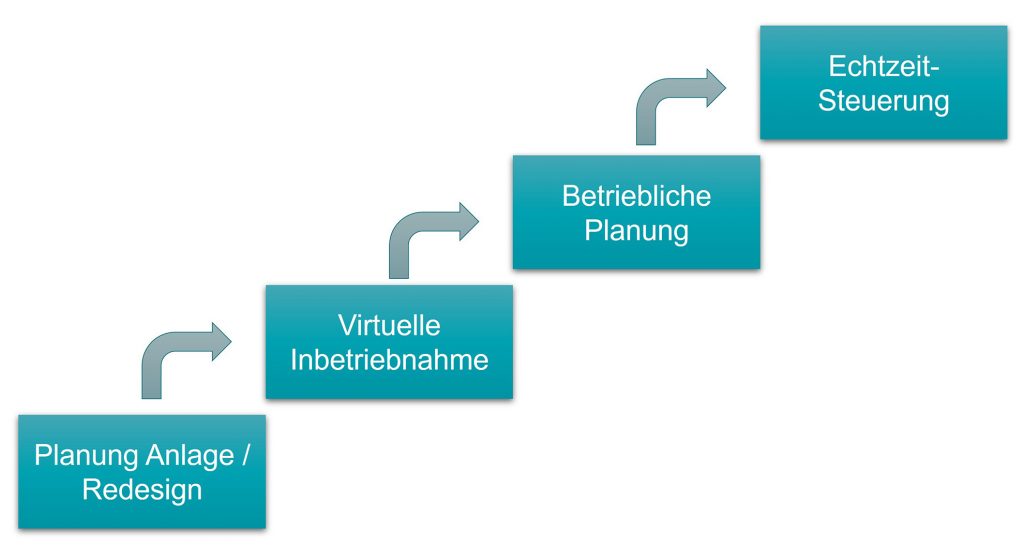

1) Planungs- und Umsetzungsphase einer Anlage/eines Lagers

Die Planung einer neuen Anlage oder die Neugestaltung einer bestehenden Anlage ist ein wirkungsvoller Anwendungsbereich des digitalen Zwillings. Sie ist immer mit erheblichen Investitionen verbunden.

Daher ist es wichtig, dass die Anlage die richtige Größe hat und mit Effizienz ausgelegt ist. Ein digitaler Zwilling kann das Layout der Anlage und die Konfiguration der Lager- und Kommissioniersysteme bestmöglich gestalten. Die Software bietet somit folgende Möglichkeiten:

Klärung von Fragen:

Anwendung des digitalen Zwillings:

Im Rahmen der Planung einer neuen Intralogistik-Anlage setzt KNAPP seit 2021 auf einen digitalen Zwilling. Neue Anlagen sowie Erweiterungen mit unserer Fördertechnik Streamline und unseren Arbeitsplätzen der Pick-it-Easy-Serie werden vorab simuliert, getestet und optimiert.

Der hohe Automatisierungsgrad und die steigende Produktvielfalt unserer Kunden erfordern immer komplexere Lagersysteme. Der digitale Zwilling hilft uns, Lagerprozesse und -strategien einschließlich der Steuerungstechnik zu simulieren und zu optimieren, bevor die Anlage installiert wird.

2) Virtuelle Inbetriebnahme & Problemlösung

Die Inbetriebnahme ist ein wichtiger Schritt bei der Planung einer neuen, aber auch bei der Erweiterung einer bestehenden Anlage. Dabei müssen Produktivitäts- und Sicherheitsmaßnahmen eingehalten und der Zeitaufwand vor Ort minimiert werden. Die virtuelle Inbetriebnahme ermöglicht es, Systeme zu testen und zu optimieren, bevor sie gebaut oder installiert werden.

Dadurch kann die Effizienz gesteigert und die Kosten gesenkt werden. Dieser Prozess kann einfach mit Hilfe eines digitalen Zwillings erfolgen. Dabei werden die Daten der Anlage (falls sie bereits existiert) um jene der zu installierenden Anlage erweitert.

Ebenso kann der digitale Zwilling im Kundendienst bei auftretenden Problemen der Anlage verwendet werden. Fehler können einfach eruiert und gelöst werden.

Der digitale Zwilling unterstützt KNAPP bei der Simulation und Optimierung von Anlagen:

Durch den digitalen Zwilling werden die Inbetriebnahmezeiten vor Ort und Fehlerkosten reduziert sowie kundenspezifische Anforderungen bereits in der Projektvorbereitung getestet. Auch für unsere Kunden bedeutet dies einen massiven Mehrwert. Mit dem digitalen Zwilling holen wir im gesamten Abwicklungsprozess das Optimum aus dem Lager heraus.

3) Operativer Betrieb / Betriebliche Planung

Ein digitaler Zwilling, der im operativen Betrieb sowie für Planungsentscheidungen entwickelt wurde, kann auf verschiedene Weise verwendet werden. Dazu zählen:

4) Echtzeit-Steuerung mit KI

Die Steuerung eines Unternehmens in Echtzeit ist eines der langfristigen Ziele des Einsatzes eines digitalen Zwillings. In diesem Bereich kann künstliche Intelligenz die Entscheidungsfindung unterstützen. Das Simulationsmodell des digitalen Zwillings trainiert einen KI-Algorithmus und leitet intelligente Entscheidungen für das System ab. Aufgrund der ständigen Feedback-Schleife zwischen digitalem Zwilling und KI-Algorithmus wird der Gesamtbetrieb effizient gestaltet.

Der digitale Zwilling mit seiner künstlichen Intelligenz wird häufig zur Routenplanung und Aufgabenzuweisung für autonome mobile Robotern eingesetzt. Ziel ist es, die Fahrwege zu minimieren und gleichzeitig Konflikte mit anderen Flurförderzeugen zu vermeiden.

Wir von KNAPP bieten den Digital Twin für unsere Flottenmanagement-Software KiSoft FCS an. Mit der Software ist es möglich, Neuinstallationen von fahrerlosen Transportsystemen (z.B. unseren Open Shuttles) aber auch Veränderungen an Bestandsanlagen und Prozessen zu simulieren und zu testen.

5) Training für Mitarbeiter:innen

Ein letzter Einsatzbereich eines digitalen Zwillings ist die Ausbildung. Durch die Integration von Augmented Reality oder virtual Reality (AR/VR) im Rahmen des digitalen Zwillings, können Mitarbeiter:innen in eine virtuelle Umgebung eintauchen. Sie können in die Rolle eines Kommissionierers schlüpfen, zukünftige Tätigkeiten erlernen und üben, ohne das reale System zu gefährden.

Digital Twin: Vorteile durch den Einsatz in der Logistik

Ein digitaler Zwilling kann also in vielen Bereichen eingesetzt werden. Doch warum wird er von vielen Unternehmen als das ideale Tool zur Steigerung der Qualität bezeichnet? Wir erläutern die wichtigsten Vorteile:

In der Intralogistik ist der digitale Zwilling die Schlüsseltechnologie für die Planung und Inbetriebnahme neuer Systeme sowie für die laufende Prozessoptimierung. Mit ihm können Unternehmen die Herausforderungen der Logistikbranche, wie flexible Fertigungsprozesse, Zeitdruck und stetige Marktveränderungen beherrschbar machen. Sie prägen die Industrie 4.0 und sind Wegbereiter für die Produktion der Zukunft.

Resümee: Wann macht der Digital Twin Sinn?

Wann lohnt sich nun der Einsatz des digitalen Zwillings? Geeignete Szenarien zeichnen sich durch Komplexitätsgrade aus, deren hohe Ansprüche nur ein digitaler Zwilling erfüllen kann. Hier müssen laufend ausreichend große Datenmengen gemessen, gesammelt, ausgewertet und vom digitalen Zwilling verarbeitet werden. Wenn Sie einen Logistikprozess ändern oder neu planen möchten, ist es immer empfehlenswert, den digitalen Zwilling einzusetzen.

Lösungen können objektiv bewertet werden, die erforderlichen Ressourcen wie Anzahl der autonomen mobilen Roboter oder die optimale Leistung eines Lagers ermittelt werden. Empfehlenswert ist der Einsatz bei bestehenden Logistikprozessen mit schwankenden Einflussgrößen oder Prozessanpassungen. Wesentlich für den erfolgreichen Einsatz des digitalen Zwillings ist aber immer die Verfügbarkeit von korrekten und präzisen Eingangsdaten. Sind diese nicht vorhanden, macht ein Einsatz keinen Sinn.

Ausblick: Digitaler Zwilling und KI als entscheidender Wettbewerbsvorteil

In der Zukunft ist von der Anwendung digitaler Zwillinge in der Logistik viel zu erwarten. Künstliche Intelligenz und die daraus resultierende Prognosefähigkeit treiben das Wachstum des Digital Twins voran.

Dabei stehen die beiden Themen in einer wechselseitigen Beziehung zueinander. Durch die ständige Feedback-Schleife trainieren sie sich gegenseitig, verarbeiten immense Datenmengen und erhöhen die Leistungsfähigkeit maschinellen Lernens. Der Digital Twin und KI werden in Zukunft einen entscheidenden Wettbewerbsvorteil bieten und die Optimierung von Logistik-Netzwerken unterstützen.

Sie möchten mehr über den Einsatz des digitalen Zwillings in unseren Projekten erfahren?

Weiterführende Leseempfehlungen

Ohne Software und KI gibt es keine automatisierte Lösung. Lernen Sie jetzt die 7 wichtigsten Softwarelösungen kennen, auf die eine moderne, digitale Wertschöpfungskette nicht verzichten kann.

Zusätzliche Informationen

Mehr Informationen zum Flottenmanagement-System KiSoft FCS