Die Schmuck- und Uhrenindustrie ist eine hochinteressante Branche, die Präzision, Handwerkskunst und Innovation in sich vereint. Hinter den glänzenden Luxusartikeln und technologischen Meisterwerken verbirgt sich jedoch eine komplexe Welt der Lagerhaltung und Produktion. Denn die Anforderungen und Bedürfnisse der Produzenten an die Intralogistik sind enorm.

In unserem Blog beleuchten wir die Besonderheiten und Herausforderungen der Luxusartikel-Industrie und stellen Ihnen vor, wie unsere Technologien diesen Anforderungen gerecht werden. Abschließend zeigen wir Ihnen anhand eines Beispiels, wie eine Automatisierungslösung in der Praxis aussehen kann.

Inhalte Lagersysteme Schmuck- und Uhrenindustrie

Herausforderung: Absolute Sorgfalt und Sicherheit in Produktion und Lagerung

Die Produktion von Uhren und Schmuck erfordert eine akribische Sorgfalt. Jeder Schritt bei der Herstellung, Bearbeitung und Montage des fertigen Luxusartikels erfordert höchste Präzision. Diese Sorgfalt setzt sich auch in der Lagerhaltung und dem innerbetrieblichen Transport der Komponenten und fertigen Produkten fort.

Angesichts der Vielzahl an Teilen, die für die Herstellung einer Uhr oder eines Schmuckstücks benötigt werden, ist eine effiziente Lagerhaltung für den reibungslosen Ablauf des Produktionsprozesses unerlässlich. Darüber hinaus müssen die fertigen Güter auch sicher und geschützt gelagert werden, um Beschädigungen zu vermeiden und die Qualität zu gewährleisten. Ebenso muss in der Intralogistik auf höchste Qualitätsstandards geachtet werden.

Anforderungen an ein Lagersystem für die Schmuck- und Uhrenindustrie

Um diesen Herausforderungen der Branche gerecht zu werden, ist ein speziell angepasstes Lagersystem von entscheidender Bedeutung. Dies muss mehrere Anforderungen erfüllen:

Lagerautomatisierung als Vehikel für optimale Qualität und Effizienz

Eine automatisierte Lösung in der Lagerhaltung und im innerbetrieblichen Transport ist somit naheliegend, um den Anforderungen der Branche gerecht zu werden, die Prozesssicherheit und höchste Qualitätsstandards zu gewährleisten. Die Implementierung von Automatisierungstechnologien bietet folgende Vorteile:

Für Unternehmen in der Schmuck- und Uhrenindustrie ist der Einsatz eines automatisierten Lagersystems von großer Bedeutung. Es ermöglicht ihnen, langfristig wettbewerbsfähig zu bleiben, Kosten zu senken und hohe Qualitätsstandards nicht nur bei den Produkten, sondern auch in der innerbetrieblichen Logistik nachhaltig sicherzustellen und weiterzuentwickeln.

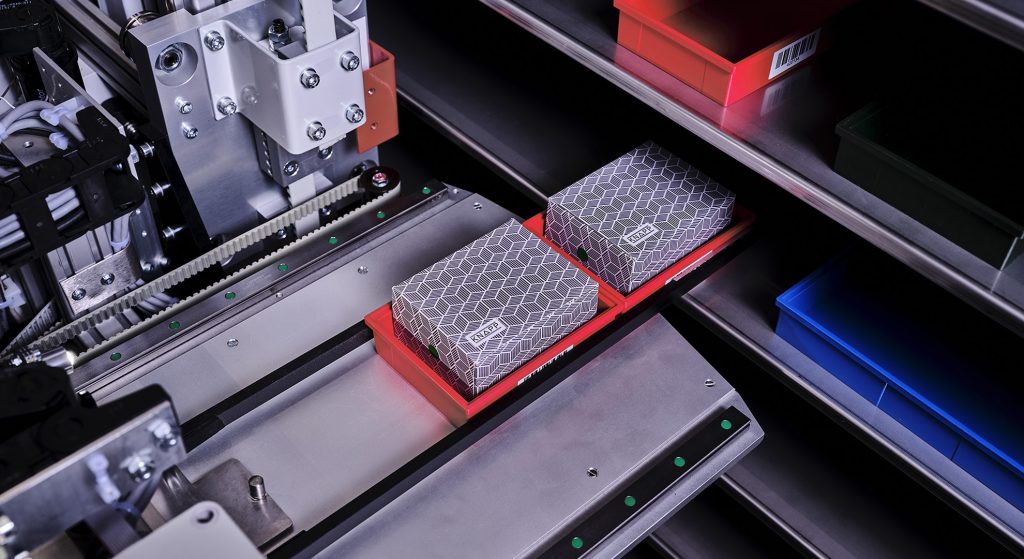

Der InduStore als Technologie in der Schmuck- und Uhrenindustrie

Als perfekte Automatisierungslösung für die Lagerhaltung in der Schmuck- und Uhrenindustrie bieten wir das automatische Kleinteilelager InduStore an. Es ermöglicht die sicherere und platzsparende Lagerung von Einzelstücken und klein(st)en Ladungsträgern. Das System handhabt routiniert Einzelartikel, Behälter, Trays und Kartonagen bis zu einem Gewicht von 5 kg. Mit einer Kommissionierleistung von bis zu 500 Artikel pro Stunde eignet sich der InduStore perfekt als Lager zur Produktionsversorgung ebenso wie als Versand-, Puffer – und Ersatzteillager.

Fehlerlose Ein- und Auslagerung von Kleinstteilen durch ein smartes System

Alle Artikel und Warenbestände sind vollständig im Softwaresystem erfasst und dokumentiert. Durch ein 100% Tracking der Waren kommt es zu keinen Verwechslungen oder falschen Ausgaben. Dabei nutzt die Software zur vollautomatischen Produktidentifikation einen 6-seitigen Scanprozess. Ebenso optimiert die selbstlernende Software kontinuierlich die Lagerplatzbelegung. Eine zeitaufwendige Inventur kann mit dem InduStore einfach per Knopfdruck erledigt werden.

Als Schmuckhändler war für uns wichtig, dass die Artikel absolut diebstahlsicher gelagert werden. Das gewährleistet der InduStore.

Ein flexibles System mit intelligenten Kombinationsmöglichkeiten

Das automatische Kleinteilelager ist flexibel und jederzeit erweiterbar. Durch das Einlegen oder Entnehmen von Fachböden kann die Lagerkapazität bei Sortimentsänderungen oder saisonalen Schwankungen angepasst werden. Darüber hinaus bietet der InduStore Kombinationsmöglichkeiten mit weiteren Technologien zur vollautomatischen Versorgung von Produktionsarbeitsplätzen:

Beispiel: Optimale Automatisierungslösung für Hersteller von Luxusgütern

Wie eine optimale, automatisierte Intralogistik-Lösung aussehen kann, zeigen wir Ihnen anhand eines Beispiels für einen Hersteller von Luxusgütern.

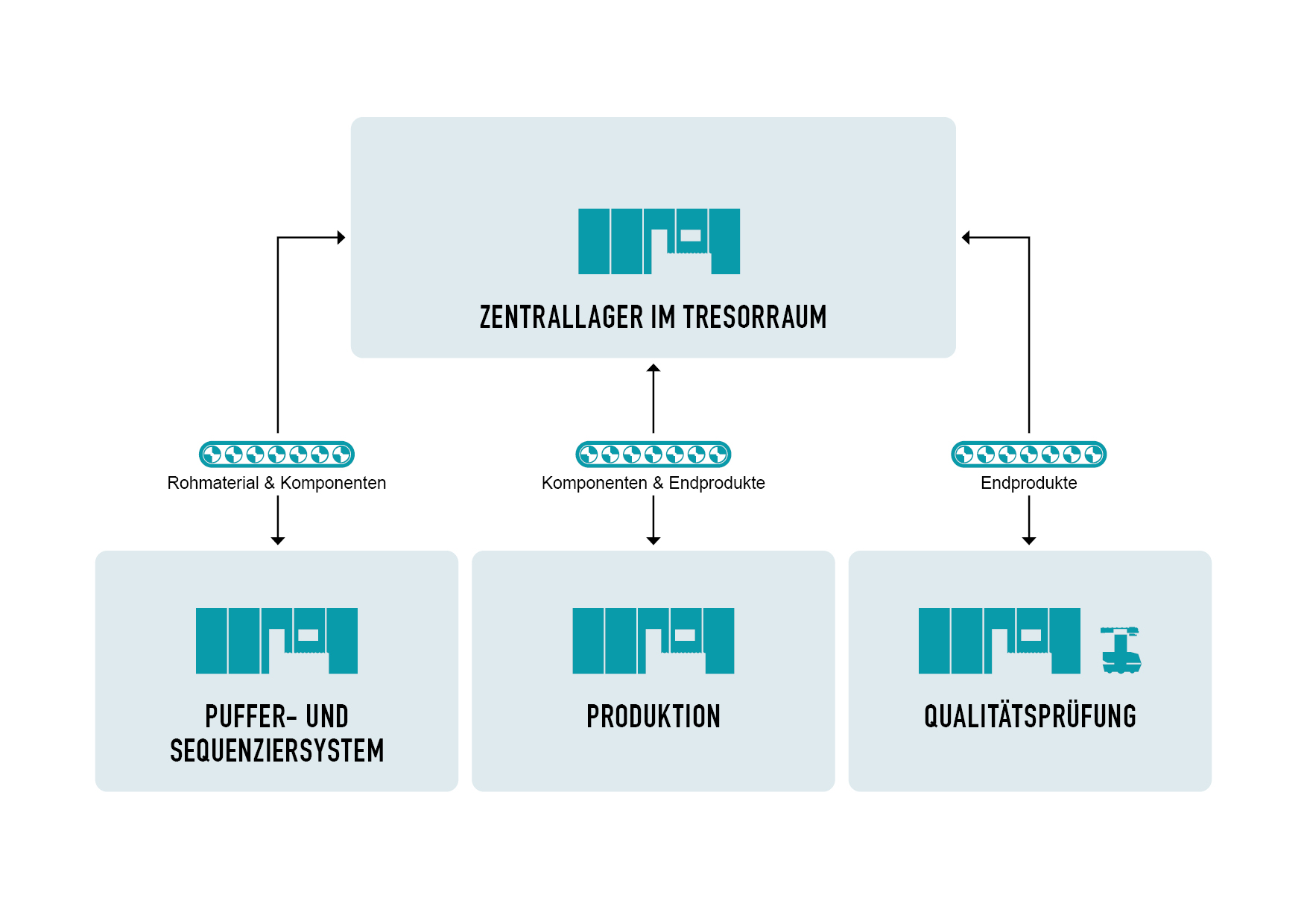

Mehrere automatische Kleinteilelager, die InduStores, bilden das Herzstück der Automatisierungslösung des Luxusgut-Produzenten. Sie sind vollständig in das Gebäude integriert, wobei das Zentrallager in einem eigenen Tresorraum untergebracht ist. Das neue Lagersystem unterstützt vier grundlegende Prozesse des Herstellers. Es dient als Zentrallager, als Puffer- und Sequenziersystem, zur Produktionsversorgung und für den Qualitätssicherungsprozess:

1) Zentrallager

Das Zentrallager ist Dreh- und Angelpunkt des Produktionsprozesses. Es dient zur Lagerung von Rohmaterialien, Komponenten und Fertigprodukten und versorgt die Auftragsvorbereitung, die Produktion und die Qualitätssicherungsstelle mit Waren. Ebenso ist das Zentrallager an den Versand und dem Wareneingang angebunden.

2) Puffer- und Sequenziersystem

Ein InduStore dient als Puffer- und Sequenziersystem für die Auftragsvorbereitung. Die Rohmaterialien werden vom Zentrallager angefordert, im InduStore zwischengelagert und zur Auftragsvorbereitung dem Personal in strikter Sequenz zur Verfügung gestellt. Nach Fertigstellung wird der Arbeitsauftrag wieder im InduStore eingelagert und zum Zentrallager transportiert.

3) Produktionsversorgung

Anschließend wird der Arbeitsauftrag vom Zentrallager an den InduStore in der Produktion geliefert. Die Komponenten für den Produktionsauftrag werden dem Personal vollautomatisiert zur Verfügung gestellt. Nach der Montage des Luxusartikels wird das fertige Produkt wieder zwischengelagert und an das Zentrallager geschickt.

4) Qualitätsüberprüfung

Alle final hergestellten Produkte werden einer Qualitätsprüfung unterzogen. Dafür werden sie automatisch vom Zentrallager zur Qualitätskontrolle transportiert. Der fertig produzierte Luxusartikel wird zwischengelagert und automatisch den einzelnen Prüfungsstellen zugeführt. Nach erfolgter Qualitätsprüfung werden die Endprodukte wieder vom InduStore an das Zentrallager überstellt und bei Bedarf an den Versand ausgelagert.

1) Zentrallager

Das Zentrallager ist Dreh- und Angelpunkt des Produktionsprozesses. Es dient zur Lagerung von Rohmaterialien, Komponenten und Fertigprodukten und versorgt die Auftragsvorbereitung, die Produktion und die Qualitätssicherungsstelle mit Waren. Ebenso ist das Zentrallager an den Versand und dem Wareneingang angebunden.

2) Puffer- und Sequenziersystem

Ein InduStore dient als Puffer- und Sequenziersystem für die Auftragsvorbereitung. Die Rohmaterialien werden vom Zentrallager angefordert, im InduStore zwischengelagert und zur Auftragsvorbereitung dem Personal in strikter Sequenz zur Verfügung gestellt. Nach Fertigstellung wird der Arbeitsauftrag wieder im InduStore eingelagert und zum Zentrallager transportiert.

3) Produktionsversorgung

Anschließend wird der Arbeitsauftrag vom Zentrallager an den InduStore in der Produktion geliefert. Die Komponenten für den Produktionsauftrag werden dem Personal vollautomatisiert zur Verfügung gestellt. Nach der Montage des Luxusartikels wird das fertige Produkt wieder zwischengelagert und an das Zentrallager geschickt.

4) Qualitätsüberprüfung

Alle final hergestellten Produkte werden einer Qualitätsprüfung unterzogen. Dafür werden sie automatisch vom Zentrallager zur Qualitätskontrolle transportiert. Der fertig produzierte Luxusartikel wird zwischengelagert und automatisch den einzelnen Prüfungsstellen zugeführt. Nach erfolgter Qualitätsprüfung werden die Endprodukte wieder vom InduStore an das Zentrallager überstellt und bei Bedarf an den Versand ausgelagert.

Wie der Materialfluss im automatisierten Lager eines Luxusartikel-Herstellers aussieht, sehen Sie anhand folgender Grafik:

Automatisierte Verbindung und digitale Vernetzung

Die Streamline Fördertechnik ist das zentrale Verbindungselement zwischen dem Zentrallager und dem Wareneingang, dem Versand, der Produktion, der Auftragsvorbereitung und der Qualitätssicherung. In der Qualitätskontrolle werden die fahrerlosen Transportsysteme Open Shuttles für den Transport der zu prüfenden Endprodukte eingesetzt. Sie übernehmen die fertig produzierten Luxusartikel vom InduStore der Qualitätssicherung und bringen sie zu den jeweiligen Prüfstellen und wieder zurück. Die KNAPP Softwarelösung KiSoft One mit Schnittstelle zum Hostsystem des Kunden sorgt im Hintergrund für den reibungslosen Ablauf. Mit KiSoft Analytics und KiSoft SCADA behält der Kunde den klaren Überblick über alle Abläufe.

Die Lösung auf einen Blick

• InduStore als Puffer- und Sequenziersystem für die Auftragsvorbereitung

• InduStore zur Produktionsversorgung

• InduStore als Lager für den Qualitätssicherungsprozess

Die Vorteile der Automatisierungslösung

Fazit: Effizienz- und Qualitätssteigerung

Die Automatisierung von Lagersystemen in der Schmuck- und Uhrenindustrie führt zu einer effizienteren und sicheren Lagerverwaltung mit schneller Auftragsabwicklung bei gleichzeitiger Minimierung von Fehlern. Dadurch kann die Qualität in der Schmuck- und Uhrenherstellung gewährleistet und die Kosten langfristig gesenkt werden. Eine Implementierung von Automatisierungslösungen ist notwendig, um langfristig wettbewerbsfähig zu bleiben und den Anforderungen der Branche gerecht zu werden.

Weiterführende Leseempfehlungen

Durch die Automatisierung der Intralogistik Prozesse optimieren und Leistung steigern. Welches Maß an Automatisierungsgrad ist für Ihren Betrieb sinnvoll? In diesem Beitrag stellen wir unterschiedliche Ausbaustufen vor: vom innovativen manuellen Lager bis hin zur Vollautomatisierung.

Digmesa, Hersteller von Durchflussmessern, automatisiert die Produktionsversorgung mit Open Shuttles. Erfahren Sie mehr über die flexible Lösung im Interview mit den Geschäftsführern der Digmesa-Gruppe.