Durch die Automatisierung der Intralogistik optimieren Sie Ihre Prozesse und steigern die Effizienz. Aber welcher Automatisierungsgrad ist für Ihren Betrieb sinnvoll? Wir stellen Ihnen die unterschiedlichen Ausbaustufen vor: vom manuellen Lager mit intelligenter Software bis hin zur vollautomatisierten Produktion der Zukunft. Lesen Sie mehr.

Key Takeaways

Der Ruf nach effizienter Intralogistik

Die Intralogistik spielt eine entscheidende Rolle für die Wirtschaftlichkeit eines Unternehmens. Sie umfasst alle Prozesse und Systeme, die den innerbetrieblichen Transport, die Lagerung und die Kommissionierung von Waren und Materialien betreffen. Durch den zunehmenden Kostendruck, den Fachkräftemangel und den steigenden technologischen Fortschritt hat das Thema der Automatisierung in der Intralogistik stetig an Bedeutung gewonnen. Denn die neuen Herausforderungen fordern eine flexible und effiziente Gestaltung von Lager- und Transportprozessen. Beleuchten wir in diesem Zusammenhang die Vorteile von Automatisierungslösungen näher, bevor wir auf die unterschiedlichen Technologien und Ausbaustufen eingehen.

Vorteile der Automatisierung

Die Automatisierung in der Intralogistik bietet Unternehmen viele Chancen, ihre Effizienz zu steigern und wettbewerbsfähig zu bleiben. Die wichtigsten Vorteile auf einen Blick:

Wertschöpfender Personaleinsatz

Effizienzsteigerung

Kostensenkung

Datenanalyse

Technologien der Automatisierung

Die Automatisierung der Intralogistik basiert auf verschiedenen innovativen Technologien:

Fördertechnik

Automatische Lager- und Kommissioniersysteme

Fahrerlose Transportsysteme

Robotik

Intelligente Software und KI

Dank unseres umfangreichen Technologieportfolios bieten wir von KNAPP maßgeschneiderte Automatisierungslösungen für jeden Bedarf an. Unsere Palette reicht vom einfachem Regalbediengerät über innovative Lager- und Transportrobotik bis hin zu hocheffizienten Lager- und Kommissioniersystemen. Mit intelligenter Software runden wir unser Angebot als Gesamtlösungsanbieter ab.

Automatisierung in der Intralogistik von 0 – 100 %

Wie kann die Automatisierung in der Intralogistik nun aussehen? Je nach Bedarf und Zielsetzung von Unternehmen kann Automatisierung unterschiedlich eingesetzt werden. Von der teilweisen Automatisierung, bei der menschliche Arbeitskräfte und Maschinen zusammenarbeiten, bis hin zur vollständigen Automatisierung, bei der Prozesse nahezu ohne menschliches Eingreifen ablaufen. Schauen wir uns die Automatisierungsmöglichkeiten von 0 – 100 % genauer an.

0 % Automatisierungsgrad: Manuelles Lager & intelligente Software

Automatisierung in der Intralogistik wird oft mit großen Lagerlösungen und viel Technik verbunden. Für kleinere Unternehmen bedeutet dies zu viel Leistung und zu hohe Investitionen. Aber es muss nicht immer gleich ein High-Tech-Lager sein. Mit innovativer Software und ergonomischen Arbeitsplätzen lassen sich auch nur einzelne Prozesse oder bestehende Produktionsschritte effizient und intelligent gestalten und optimieren.

Best Practice Jerich International: Arbeitsplatz mit integriertem Bildverarbeitungssystem

Bei Jerich International erfolgt die Qualitätskontrolle der Karosserieteile an einem intelligenten Arbeitsplatz, der mit einem integrierten Bildverarbeitungssystem ausgestattet ist. Der sogenannte Vision Smartdesk unterstützt das Personal bei der Kontrolle der Teile. Dabei werden Ist- mit Soll-Bildern verglichen. Dank Echtzeit-Feedback werden Qualitätsdefizite sofort aufgezeigt und das Personal in ihrer Arbeit optimal unterstützt.

25 % Automatisierungsgrad: Manuelles Lager & automatisierte Transportprozesse

Um einen ersten Schritt in Richtung Automatisierung zu gehen, bietet sich der Einsatz von autonomen mobilen Robotern (AMR) zur Abwicklung der internen Transportprozesse an. Sie verbinden einzelne Orte miteinander und stellen den Warenfluss sicher. Transporte zu automatisieren ist sinnvoll: Das Personal kann sich auf wertschöpfende Tätigkeiten konzentrieren, anstatt schwere Kisten zu heben. Benötigte Teile stehen just-in-time an den Arbeitsplätzen und Produktionslinien zur Verfügung und ein fahrerloses Transportsystem ist einfach in bestehende Strukturen zu integrieren.

Best Practice Fronius:

AMR für die Automatisierung der Transportprozesse

Fronius, weltweiter Technologieführer für Batterieladetechnik, Schweißsysteme und Solarenergie, setzt im innerbetrieblichen Transport auf den Einsatz der Open Shuttles. Die Open Shuttle Fork, autonome mobile Roboter für den Palettentransport, verbinden den Wareneingang und -ausgang mit den Produktionsinseln und versorgen diese automatisiert mit Waren. Dabei navigieren sie auch bei hohem Verkehrsaufkommen sicher durch die Hallen. Die platzsparende Transportlösung konnte ohne Anpassungen der Infrastruktur implementiert werden. Aufgrund der intelligenten Flottenkontroll-Software KiSoft FCS kann Fronius selbständig und flexibel Änderungen vornehmen.

50 % Automatisierungsgrad: Automatisches Kleinteilelager (AKL) & ergonomische Arbeitsplätze

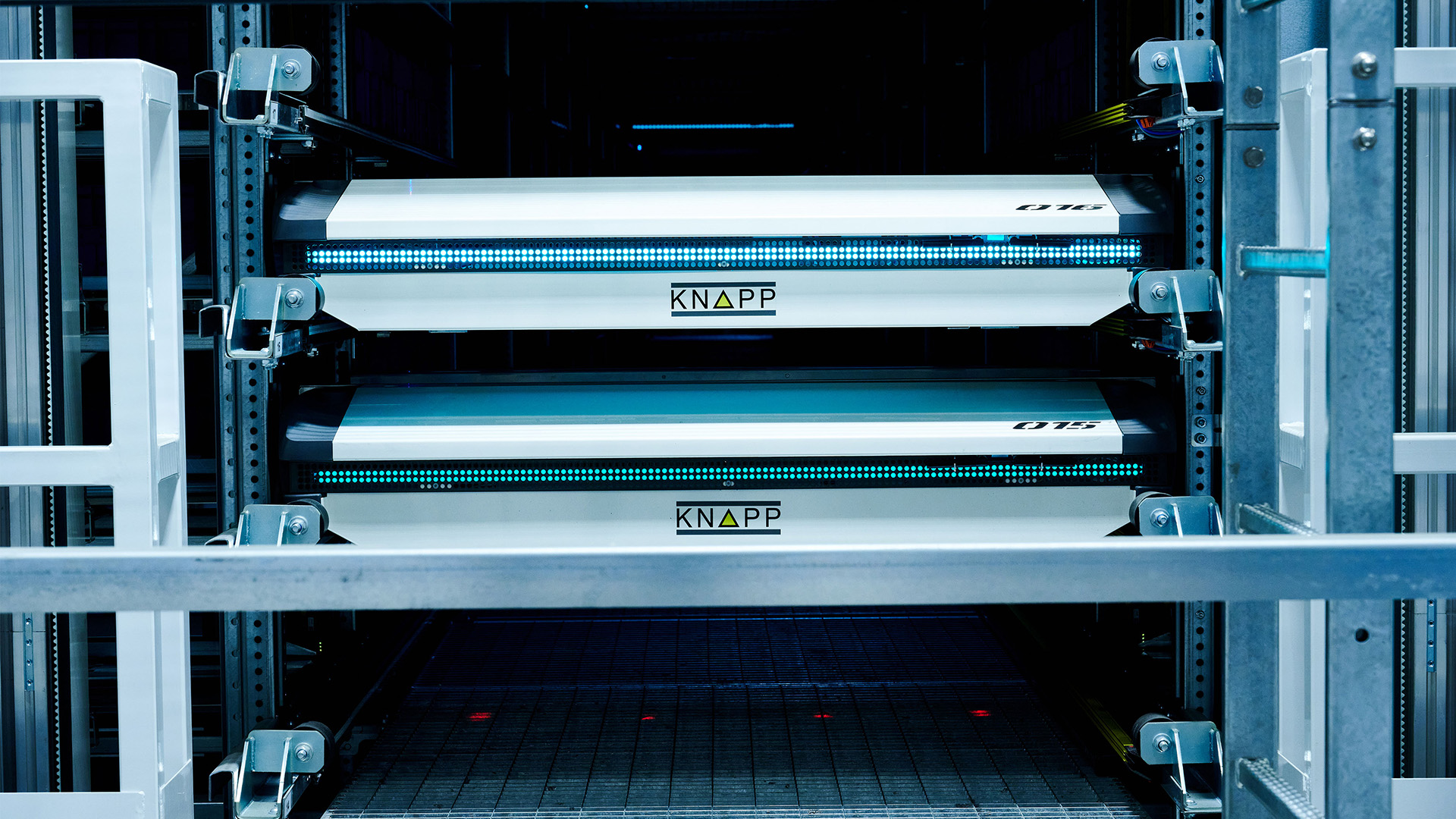

Geht es um eine leistungsstarke und platzsparende Lagerung von Kleinteilen sowie um eine schnelle und effiziente Versorgung von Arbeitsplätzen, bietet sich eine Investition in ein automatisches Lagersystem an. Unternehmen haben hier vielfältige Möglichkeiten: diese reichen vom einfachen Regalbediengerät über innovative Lagerrobotik bis hin zu Shuttle-Systemen. Dabei steht das Lagersystem in direkter Verbindung mit hochmodernen Arbeitsplätzen für Warenein- und -ausgang, Assemblierung und Kommissionierung. Ein intelligentes Lagerverwaltungssystem steuert und überwacht die Prozesse zentral. Sehen Sie sich dazu auch unseren Blog „Shuttle vs. Bot: Welche Lagertechnologie ist die bessere Wahl?“ an.

Best Practice Getriebebau Nord:

Lagerautomatisierung für effiziente Prozesse

Das automatische Kleinteilelager Evo Shuttle unterstützt den Logistikhub von Getriebebau NORD in Bargteheide in der weltweiten Materialversorgung sowie der Versorgung der Produktion und des dezentralen Lagers am Standort. Mit der Software KiSoft One behält NORD den Überblick über die Abläufe und steuert diese. Die ergonomischen Arbeitsplätze der „Pick-it-Easy“-Serie unterstützen das Personal im Wareneingang und in der Kommissionierung der Waren. Im Warenausgang stehen hochmoderne Packplätze für den Versand zur Verfügung. Das Lagersystem ist mit den Arbeitsplätzen durch Fördertechnik automatisiert verbunden. Die Lösung punktet durch optimale Flächennutzung und effiziente Prozesse.

75 % Automatisierungsgrad: Innovative Logistiklösung, die alle Stücke spielt

Mit zunehmendem Automatisierungsgrad werden immer mehr Bereiche und Prozesse miteinander vernetzt und durch innovative Technologien abgebildet. Herzstück ist ein automatisiertes Lagersystem mit ergonomischen Arbeitsplätzen und direkter Anbindung an autonome mobile Roboter oder Routenzüge. Die Software spielt dabei eine wesentliche Rolle. Assistenz- und Bildverarbeitungsprogramme stellen eine innovative Ergänzung dar.

Best Practice Magna Assamstadt:

Innovative Logistiklösung zur Produktionsversorgung

Magna, einer der weltgrößten Automobilzulieferbetriebe, hat am Standort Assamstadt in Deutschland zur Erhöhung der Wertschöpfungstiefe in eine umfassende Automatisierungslösung investiert. Das Unternehmen setzt in der Intralogistik auf das automatische Kleinteilelager Evo Shuttle in Kombination mit den autonomen mobilen Robotern Open Shuttles. Multifunktionale Arbeitsplätze sind direkt an das Lager angebunden und werden zur Kommissionierung der Waren just-in-time und just-in-sequence versorgt. Transportaufträge zwischen dem Lagersystem und den Produktionslinien in den Nebenhallen werden von den Open Shuttles abgewickelt. Die hochmoderne Automatisierungslösung sorgt für effiziente und flexible Produktionsprozesse.

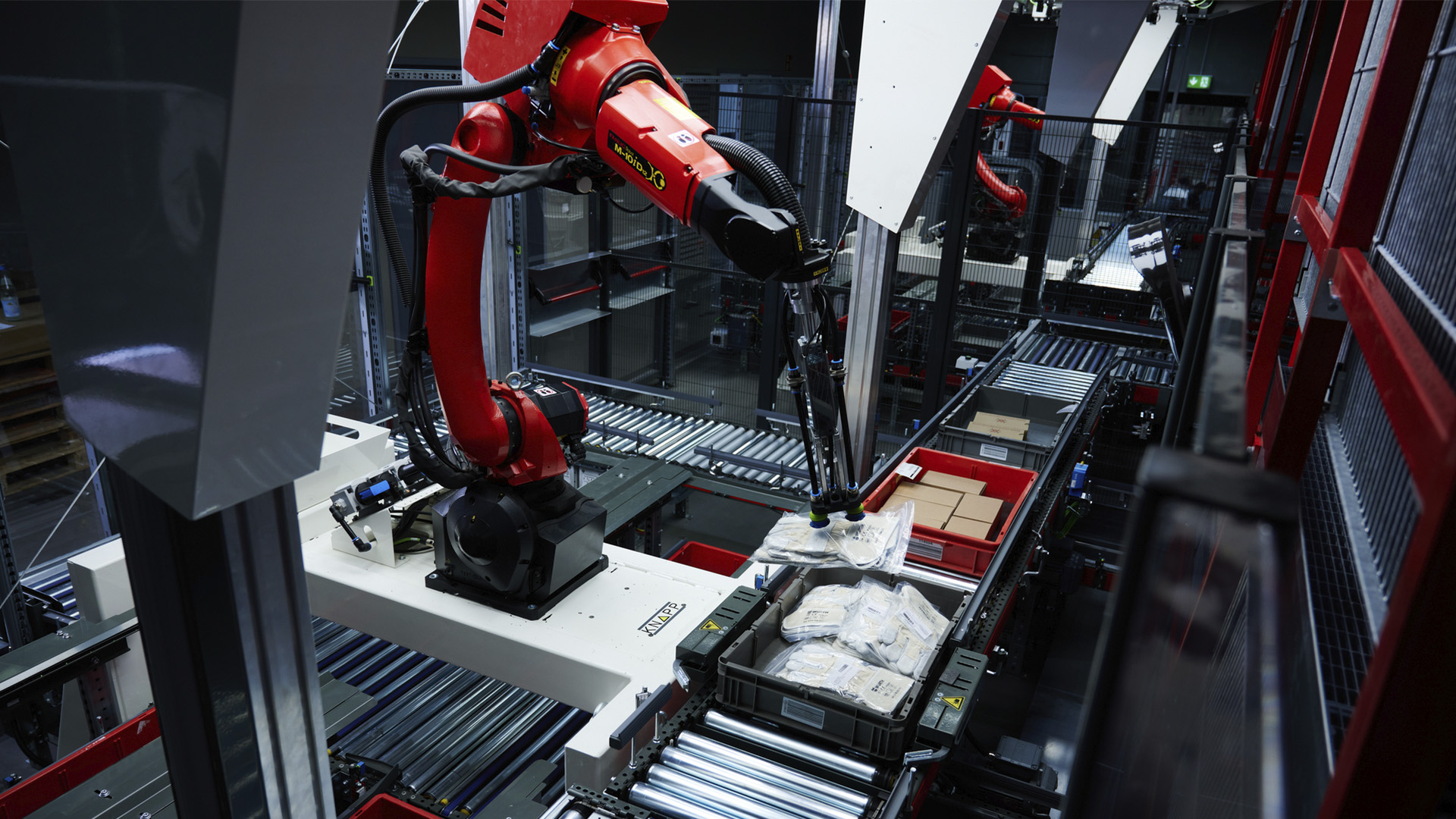

100 % Automatisierungsgrad: Vollautomatisierung in der Intralogistik

Vollautomatisierung der Intralogistik bedeutet nicht ein Lager ohne Menschen, sondern ein Lager voller Technologie, in dem Mensch und Maschine eng zusammenarbeiten. Dies umfasst die Lagerhaltung, den Transport, die Kommissionierung und ebenso die Verpackung von Waren. Durch den Einsatz von Robotern, autonomen Fahrzeugen und intelligenten Softwarelösungen können Prozesse nahezu vollständig automatisiert werden. Alles ist koordiniert und abgestimmt, um effizient, schnell und fehlerfrei zu arbeiten. Dabei ist es auch wichtig, die großen Datenmengen, die dabei entstehen, optimal zu nutzen.

Lesen Sie mehr über dieses Thema in unserem Blog Smart Production: die Zukunft der Fertigung >

Best Practice Würth:

Smart Production sorgt für optimale Prozesse

Die Automatisierungslösung bei Würth Industrie Service beinhaltet ein intelligentes Rundum-Paket an Technologie und Software. Das Unternehmen setzt mehrere Kommissionierroboter, die Pick-it-Easy Robots, für die Schnellkommissionierung und im Versand für die Palettierung ein. Die Open Shuttles übernehmen alle internen Transportprozesse vollautomatisch. Für die Lagerung, Konsolidierung, Sequenzierung, Versandpufferung und Kommissionierung stehen Evo Shuttle-Lagersysteme zur Verfügung. Eine Fastbox sorgt für eine schnelle und exakte Sequenzierung der Aufträge. Zahlreiche multifunktionale Arbeitsplätze ermöglichen die Auftragsbearbeitung im Ware-zur-Person-Prinzip. Eine umfassende Softwarelösung ermöglicht die Vernetzung der einzelnen Prozesse für eine intelligente Automatisierung. Mithilfe eines Analytic-Tools werden Daten analysiert und Optimierungsschritte in Hinblick auf den Betrieb und die Wartung abgeleitet. Vollautomatisierung in Perfektion.

Fazit & Ausblick

Die Automatisierung in der Intralogistik wird in Zukunft unverzichtbar sein, um die Wettbewerbsfähigkeit zu steigern. Je früher sich Unternehmen mit neuen innovativen Technologien auseinandersetzen, desto besser können sie mit der rasanten Entwicklung Schritt halten. Technologische Fortschritte, sei es im Bereich der innovativen Lagerrobotik oder der künstlichen Intelligenz, bringen mehr Effizienz und Flexibilität in Lager- und Produktionsprozesse. Der Schlüssel zum Erfolg liegt jedoch für jedes Unternehmen in einer durchdachten Strategie, die den passenden Automatisierungsgrad und die richtigen Technologien berücksichtigt.

Sie wollen mehr über unsere Lösungen zur Automatisierung der Intralogistik erfahren? Wir informieren Sie gerne!

Weiterführende Leseempfehlungen

Zusätzliche Informationen

Möchten Sie mit uns über den optimalen Automatisierungsgrad in Ihren Logistikprozessen sprechen? Dann schreiben Sie uns doch an blog@knapp.com