Mit dynamischen und vernetzten Systemen eine smarte Produktionslogistik realisieren

Themen wie Insourcing, Klimawandel, Digitalisierung, Künstliche Intelligenz und bedarfsgerechte Produktion sind allgegenwärtig. Neben diesen allgemeinen Marktentwicklungen haben produzierende Unternehmen auch noch ganz spezielle Herausforderungen zu meistern. Über allem steht die optimale Versorgung der Produktion. Wie kann die Versorgung mit benötigten Materialien sichergestellt und Stillstände vermieden werden?

Anforderungen in Lösungen übersetzen

Bei unseren Kunden in der produzierenden Industrie sehen wir 4 große Kriterien, die es zu erfüllen gilt: Erstens die hohe Variantenvielfalt, die es effizient zu handhaben gilt. Vor allem für viele Luxus-Marken ist das ein zentrales Thema. Zweitens ist die effiziente Handhabung von unterschiedlichsten Ladungsträgern wichtig. Das sehen wir häufig bei Automobil-Herstellern. Auch die Handhabung und platzsparende Lagerung von vielen kleinen Ladungsträgern ist wichtig, etwa im Bereich der Elektronik-Produzenten. Dritter wichtiger Punkt ist die zeitoptimierte Versorgung von Produktionslinien mit allen wichtigen Materialien. Dazu sind eine exakte Sequenzierung und komplexe Tourenbildung für den innerbetrieblichen Transport wichtig. Und das vierte Kriterium ist höchste Qualität in allen Schritten von Produktion und Assemblierung. Mit unseren Lösungen schaffen wir intelligente vernetzte und sichere Produktionsabläufe. So werden Lieferströme und Verfügbarkeit optimiert, Lagerkapazitäten besser genutzt und Fehlerkosten reduziert

Wie können solche Lösungen nun im Detail aussehen? Wir haben 4 konkrete Beispiele für Sie aus verschiedenen Branchen.

1. Automotive: Flexible und zuverlässige Versorgung der Montagelinie

Die richtigen Teile zur richtigen Zeit in der richtigen Menge und richtigen Reihenfolge am richtigen Ort – darauf kommt es bei der flexiblen Montagelinien-Versorgung an. Und so könnte eine Lösung aussehen:

- Platzsparend lagern, auf jedes Teil zugreifen: Herzstück der Lösung ist unser intelligentes, automatisiertes Lagersystem OSR Shuttle™ Evo. Das OSR Shuttle™ Evo kann unterschiedlichste Kleinladungsträger (KLT) mehrfach-tief lagern. So sind die Teile platzsparend gelagert und können jederzeit abgerufen werden. Das spezielle Design macht es möglich, dass jederzeit auf jeden Ladungsträger gegriffen werden kann.

- Planung der Routenzugwege: Gemäß der Produktionsreihenfolge der einzelnen individuellen Erzeugnisse an der Produktionslinie, erfolgen die Abrufe der benötigten Teile. Auch die benötigte Zeit, um die Komponenten an der Linie bereit zu stellen, muss berücksichtigt werden. Diese schwierige Rechenaufgabe übernimmt die intelligente Software KiSoft. Sie berechnet, welche KLT in welcher Sequenz benötigt werden und plant die Belegung des Routenzuges.

- Bereitstellung am Routenzugbahnhof:Das OSR Shuttle™ Evo lagert dann nach den berechneten Vorgaben die KLT aus und stellt sie in exakter Sequenz auf die Ausgangsstrecke am Routenzugbahnhof zur Verfügung. Die KLT werden gemäß der geplanten Ankunftszeit am Zielort und der möglichen Routen, auf einzelnen Ebenen mehrfachtief bereitgestellt.

- Versorgung der Montagelinie: Damit eine schnelle und ergonomische Entladung an den Zielorten entlang der Montagelinie sichergestellt ist, werden die KLT in einer exakten vordefinierten Reihenfolge auf den Routenzug automatisch übergeben. Dabei werden nicht nur die Reihenfolge der Zielorte berücksichtigt, sondern auch von welcher Seite das Gebinde entnommen werden muss. Damit ist auch eine höchstergonomische, manuelle Entladung durch den Routenzugfahrer an der Linie gewährleistet.

Die Besonderheit dieser Lösung ist sicher, dass die exakte Sequenzierung direkt aus dem Lagersystem OSR Shuttle ™ Evo erfolgt. Und das bei voller Leistungsausschöpfung. Weitere Vorteile sind: Die Reduktion der Pufferfläche, die Effizienzsteigerung der Routenzugfahren und eine Erhöhung der Qualität in der richtigen Bereitstellung, da nur mehr die Entladung manuell passiert.

2. Autonome Transportlösungen für die Elektronik-Branche

Für innerbetriebliche Transporte von Lagerorten zu Montagelinien oder Arbeitsplätzen stehen unsere autonomen mobilen Roboter, die Open Shuttles, zur Verfügung. Sie können unterschiedliche Kleinladungsträger sowie auch ganze Rollbehälter oder Regale automatisch aufnehmen und abgeben. Die Navigation erfolgt dabei ohne Hilfsmittel. Eil- und Sonderaufträge können durch die Schwarmintelligenz sofort verteilt und abgearbeitet werden. Auch können die Produktionsspitzen durch einfaches Hinzufügen weiterer Shuttles schnell ausgeglichen werden. Eine einfache Integration sowie ein spezielles Mietmodell machen dies möglich.

Die Produktion in der Elektronikbranche ist hochautomatisiert. In sogenannten Bestückungsmaschinen werden Leiterplatten hocheffizient und automatisiert mit winzig kleinen elektronischen Bauteilen bestückt. Diese Bauteile befinden sich auf sogenannten Bauteilrollen, die gelagert und Just-in-Time für die Bestückungsmaschinen bereitgestellt werden müssen. Für die innerbetrieblichen Transporte dieser Bauteilrollen sowie auch fertigen Leiterplatten eignen sich unsere autonomen mobilen Roboterideal. Für die speziellen Anforderungen haben wir unsere Open Shuttles mit ein paar Add-ons ausgestattet.

- Kippschutz für Leiterplattenmagazine für sicheren Transport der Magazine

- Direktes Andocken an Material-Tower: Im Material Tower werden Magazine mit Bauteilrollen sequenzgerecht in der Reihenfolge der Rüstung bestückt und dann an die autonomen mobilen Roboter übergeben, die diese direkt zur Bestückungsmaschine transportieren.

Mehr zu den innovativen Open Shuttles und den unterschiedlichen Varianten erfahren Sie hier.

3. Lösungen für die Lagerung von sehr kleinen Teilen

Beispielsweise in der Schmuckherstellung bedarf es an Systemen, die sehr kleine Produkte, wie beispielsweise Uhren und deren Bestandteile, zuverlässig handhaben können. Dazu kommen oft unterschiedliche Gebinde und KLTs zum Einsatz, die unterschiedliche Maße haben und sehr leicht sind. Für die Schmuck-Produktion spielt auch eine sequenzierte Ausgabe der benötigten Teile eine große Rolle. Eine geeignete Lagertechnologie ist unser intelligenter INDU-Store. In diesem platzsparenden automatisierten Lagersystem werden die Klein- und Kleinstteile in unterschiedlichen KLT gelagert. Dabei kann es sich um Einzelteile, Baugruppen oder Halbfertigprodukte zur Zwischenlagerung oder auch fertige Produkte zur Fertigwarenlagerung handeln. 2 Roboter-Greifer im Inneren des INDU-Stores übernehmen die Ein- und Auslagerung. Für optimale Fertigungsprozesse können auch mehrere INDU-Stores mit unterschiedlichen Produkten und Teilen befüllt und vernetzt werden. So werden auch Auslastungsspitzen geglättet und eine kontinuierliche Versorgung der Arbeitsplätze ist sichergestellt. Auch die Zubringung der Teile zu den Arbeitsplätzen kann automatisiert mithilfe von Open Shuttles erfolgen. So stehen alle benötigten Teile zur Verfügung und die Mitarbeiter können sich voll auf ihre wertschöpfenden Arbeiten konzentrieren.

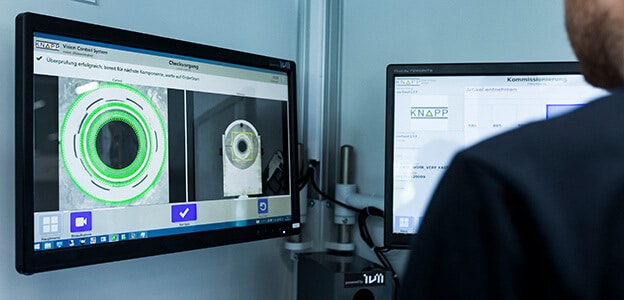

4. Zero-defect-Lösungen für Assemblierung und Kommissionierung

Fehler in der Assemblierung und Kommissionierung können schwerwiegende Folgen haben und hohe Kosten verursachen. Wird beispielsweise ein Teil fehlerhaft assembliert und danach weiterverbaut, können im Nachhinein hoher Aufwand und Kosten bei der Richtigstellung entstehen. Die Erfüllung einer definierten Qualitäts-Quote ist vor allem im OEM-Bereich äußerst wichtig. Um maximale Qualität und Effizienz bei Assemblierungs- und Kommissionierungsprozessen zu erzielen, setzen wir auf intelligente Bildverarbeitungstechnologie.

Mithilfe dieser Technologie wird jeder Arbeitsschritt automatisch überprüft. Wenn ein möglicher Fehler auftritt, weist das System den Mitarbeiter darauf hin und der Mitarbeiter kann sofort reagieren. Das direkte Feedback im Arbeitsprozess ermöglicht es dem Mitarbeiter zu lernen und besser zu werden. Gleichzeitig können neue Mitarbeiter schnell auf ihre Tätigkeiten eingeschult werden und produktiv arbeiten.

Vor allem im Bereich der Medizintechnik können Fehler in der Kommissionierung schwerwiegende Folgen haben. Deswegen setzt das deutsche Unternehmen implantcast auf intelligente Technologien bei der Kommissionierung ihrer Prothesen. Mehr dazu erfahren Sie in diesem Video.

Weiterführende Leseempfehlungen

Wie schaut die intelligente Produktion der Zukunft aus? Mehr zu unserer Vision der Smart Production finden Sie hier!

Gerade in Zeiten wie diesen, spielt die Versorgung eine wichtige Rolle. Welche Trends und Marktentwicklungen beeinflussen die produzierende Industrie? Wie kann auf diese Herausforderungen reagiert werden? Im ersten Teil des Beitrages „Intelligente Produktionsversorgung“ gehen wir genau darauf ein.

Zusätzliche Informationen

Überzeugen Sie sich auch von unseren zero-defect-Lösungen bei Pankl.

Möchten Sie mehr über unsere Lösungen rund um das Thema Versorgungssicherheit und Branchenlösungen erfahren?

Klicken Sie rein und finden Sie mehr heraus über unsere Technologien und Referenzen.

Wir bei KNAPP freuen uns darauf, mit Ihnen Ihre Ideen und Anforderungen zu diskutieren und neue Lösungen zu schaffen. Schreiben Sie uns auf blog@knapp.com.