Erich ist 80 Jahre alt und leidenschaftlicher Golfspieler. Vor 10 Jahren hat er sich ein künstliches Kniegelenk einsetzen lassen. Seitdem kann er wieder schmerzfrei durchs Leben gehen und golfen. Aber wie können Patienten sicher sein, dass das richtige Medizinprodukt zum richtigen Zeitpunkt am richtigen Ort ist? In Bereichen, wo jeder Fehler mit großem Leid verbunden wäre, hat Qualität einen noch höheren Stellenwert. Unsere zero defect-Lösungen gehen auf diese Anforderungen ein und stellen eine fehlerfreie Patientenversorgung sicher.

Logistik als Schlüssel zur fehlerfreien Patientenversorgung

Zahlreiche Prozesse müssen im Hintergrund effizient und fehlerfrei ablaufen, damit die Patienten optimal versorgt. Der Endkunde, in diesem Fall ein Patient wie Erich, bekommt das gar nicht mit. Denn was zählt ist das Ergebnis: Die benötigten Medikamente, in der richtigen Dosierung oder das passende Gelenk für die OP zur rechten Zeit am rechten Ort. Um das sicher zu stellen, bedarf es an einer ausgereiften Logistik und Qualitätssicherung. Das hochspezialisierte Medizintechnikunternehmen implantcast aus Deutschland ist in den Bereichen Entwicklung, Produktion, Sterilverpackungen und Vertrieb von Medizinprodukten, insbesondere von Kunstgelenken, tätig. Neben der Produktion, Reinigung, Verpackung und Sterilisation wird von der Zentrale in Buxtehude aus auch der gesamte Warenfluss in 80 Länder gesteuert.

Bei implantcast werden Endoprothesen weltweit an Vertriebspartner oder direkt an Kliniken verschickt. Eine Besonderheit ist, dass der Arzt oft erst direkt bei der Operation entscheiden kann, welche Endoprothese er benötigt. Das bedeutet, dass immer eine Auswahl an Endoprothesen zum Zeitpunkt der Operation im OP-Saal zur Verfügung stehen muss. Wichtig ist: Die Auswahl muss passen und die Qualität der Endoprothesen muss stimmen. Was passiert mit den Teilen, die nicht verwendet wurden? Diese gehen wieder zurück zu implantcast und müssen intern wieder sterilisiert und gelagert werden. Dazu sind natürlich eine Vielzahl an logistischen Prozessen erforderlich.

0 Fehler und ein hohes Maß an Flexibilität

Wir stellen Medizinprodukte her, die in den Menschen implantiert werden. Es besteht hier nicht die Möglichkeit, wie bei einem Auto, einen Rückruf zu starten und ein fehlerhaftes Bauteil auszutauschen. Jeder Austausch einer Endoprothese ist mit großem Leid verbunden. Der Patient muss erneut operiert werden und damit die Risiken einer weiteren Operation auf sich nehmen. Wir befinden uns hier in einem sehr sensiblen Bereich, wo jeder Fehler – jeder Qualitätsfehler – sehr weitgreifende Auswirkungen auf das Unternehmen hat. Daher sind wir drauf angewiesen fehlerfrei zu arbeiten.

Aufgrund des starken Wachstums war das bestehende Lager bei implantcast platzmäßig nicht mehr ausreichend. Durch die Person-zur-Ware-Kommissionierung wurden lange Wege zurückgelegt und viel Zeit für die Suche aufgewendet. Aufgrund der manuellen Lagerhaltung war die Fehleranfälligkeit hoch. Auch die Überprüfung des Mindesthaltbarkeitsdatums war schwierig.

Deswegen war es implantcast wichtig, dass die neue Lösung folgende Anforderungen erfüllt:

- Flexibilität in Bezug auf Größe und Leistung

- Reduktion der Fehlerquote und damit Steigerung der Qualität

- Ergonomische und leicht bedienbare Arbeitsplätze

- Steigerung der Kommissionierleistung

Das Konzept von KNAPP hat uns aufgrund der Flexibilität überzeugt. Es ist bei diesem System möglich, es nach und nach an unser Unternehmenswachstum anzupassen. Wir mussten somit nicht von vornherein in ein zu großes System investieren und können dieses jetzt noch erweitern und durch Hinzufügen von Shuttles und Liftsystemen die Leistung steigern.

Eine neue Lösung für implantcast

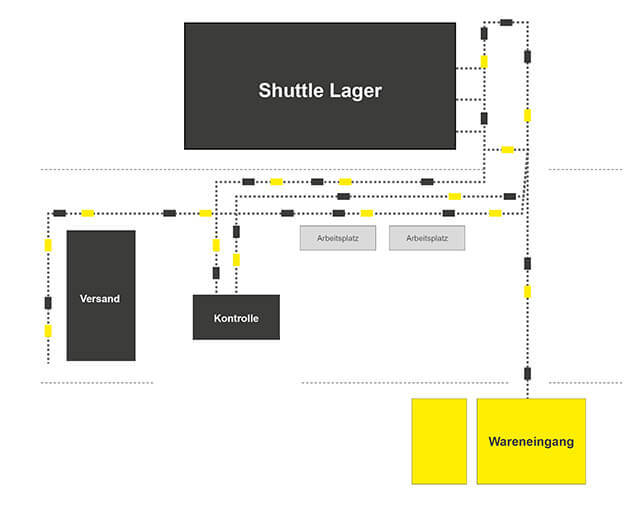

Schlussendlich entschied sich implantcast für eine Systemlösung mit flexiblen 3D-fähigen Shuttles und integrierter RFID-Technik sowie ergonomischen Arbeitsplätzen der Pick-it-Easy-Serie mit integrierter Bildverarbeitungstechnologie von ivii, einem Unternehmen der KNAPP-Gruppe. Mehr zu den Technologien von KNAPP hier!

Wie das im Detail aussieht?

Wareneingang und Einlagerung in das automatische Kleinteilelager

Neue Endoprothesen werden nach der Produktion sterilisiert und automatisch mit RFID-Code versehen. Die Artikel werden über diese Codes mit einem Behälter verheiratet und über eine Fördertechnik in das Kleinteilelager eingelagert.

Unbenutzte Endoprothesen, die von einer Operation retour kommen, werden auf Schäden überprüft, Instrumente neu sterilisiert und wieder ins System eingeschleust.

100% Kontrolle mit innovativer Bildverarbeitungstechnologie

Die Pick-it-Easy-Arbeitsplätze sind mit Pick-to-Light-Anzeigen, RFID-Gates und Bildverarbeitungstechnologie ausgestattet. Wenn Medizinprodukte wie Instrumente oder Prothesen benötigt werden, liefert das automatische Lagersystem die Waren direkt an den Arbeitsplatz. Neben einem Barcode und einem RFID-Code befindet sich auch ein Datamatrix-Code auf der Verpackung, der unter anderem Daten wie das Mindesthaltbarkeitsdatum enthält.

Jeder Arbeitsschritt ist auf höchste Qualitätssicherung ausgelegt:

1) Das optimierte Bildverarbeitungssystem erkennt und interpretiert die Waren im Lagerbehälter in Echtzeit. Auf einem Bildschirm wird dem Mitarbeiter angezeigt, welche Teile für den Auftrag zu entnehmen sind.

2) Zusätzlich zeigt ein exakt ausgerichteter Beamer mit einem Lichtkegel an, welche Artikel entnommen werden müssen. Durch dieses System ist auch sichergestellt, dass die Mitarbeiter den Artikel mit dem frühesten Mindesthaltbarkeitsdatum finden und entnehmen.

3) Bei Entnahme werden die Artikel zusätzlich noch gescannt.

Demnach erfolgt die Überprüfung der kommissionierten Teile auf drei Wegen. Dadurch ergibt sich ein 100%iger Kontrollprozess und die Senkung der Fehlerquote auf 0.

Ein defekter RFID-, Bar- oder QR-Code kann mit freiem Auge nicht erkannt werden, da es sich um eine Senderdatei handelt. Dieses System bietet doppelte Sicherheit, sodass keine falschen Teile das Lager verlassen

Zusätzliche Kontrolle im Versand

An den Versandarbeitsplätzen überprüfen die Mitarbeiter die die Aufträge nochmals mittels des RFID-Tags – danach werden die Aufträge verpackt. Vor der Übergabe an das Transport-Fahrzeug durchläuft die Ware nochmal ein RFID-Gate. Hier wird abschließend überprüft, ob die Sendung wirklich alle Teile des Auftrages enthält.

Die Vorteile für implantcast im Überblick

- Produktivitätssteigerung

- Skalierbarkeit und Flexibilität in Bezug auf das Lagersystem

- Steigerung der Kommissionierproduktivität

- Steigerung der Auslieferqualität

- 100 % Qualitätssicherung, zero defect

Sie sind nun neugierig und würden sich die zero defect-Lösung bei implantcast gerne ansehen? Hier das Video!

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenWeiterführende Leseempfehlungen

Die Anforderungen an Produktion und Logistik sind heute vielfältig. Mit einer Kombination aus automatischen Lagersystem und autonomen mobilen Roboter können Sie zahlreiche Prozesse intelligent und flexibel automatisieren.

Die Automobil-Branche ist im Wandel. Im nachfolgenden Beitrag lesen Sie wie man mit innovativen Arbeitsplätzlösungen die Qualität in der Produktion von Autos steigert.

Zusätzliche Informationen

Möchten Sie mehr über unsere Lösungen rund um das Thema zero defect erfahren? Wir bei KNAPP freuen uns darauf, mit Ihnen Ihre Ideen und Anforderungen zu diskutieren und neue Lösungen zu schaffen. Schreiben Sie uns auf blog@knapp.com.