Effiziente Automatisierung für die Filialbelieferung

Dagab Inköp & Logistik AB ist ein schwedisches Logistikunternehmen, welches auf die Lagerung und Lieferung von Lebensmitteln spezialisiert ist. Das 1974 gegründete Unternehmen ist seit dem Jahr 2000 Teil der Axfood-Gruppe und beschäftigt rund 1.000 Mitarbeiter.

Als Tochterunternehmen von Axfood ist Dagab für die logistischen Prozesse und die Belieferung der Filialen verantwortlich. Aus dem Distributionszentrum Jönköping erfolgt die Belieferung von bis zu 600 Filialen und kleinen Verteilzentren mit frischen Lebensmitteln. Um die Prozesse am Standort Jönköping möglichst wirtschaftlich und fehlerfrei zu gestalten, entschied sich Dagab für den Einsatz von unserer FAST Picking-Lösung. Mit dem vollautomatischen Konzept wird die körperliche Belastung der Mitarbeiter auf ein Minimum reduziert und die Aufträge schnell und effizient bearbeitet.

7.200 Stellplätze im Shuttle-System

Belieferung von bis zu 600 Filialen

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie möchten Ihre Value Chain auch neu ausrichten?

Lassen Sie sich von unseren Expert:innen beraten.

Die Highlights

Vollautomatisches Depalettieren und Entstapeln

Shuttle-Lösung

KiSoft-Pack Master

Vollautomatisches Palettieren und Stapeln

Vision Scan-Tunnel

Paletten- und Behälter-Fördertechnik

Zentrale Lagerprozesse

Wareneingang, Depalettierung und Entstapelung

Automatische Depalettierung und Entstapelung

Ein Mitarbeiter erfasst die angelieferten Waren im System und sendet die Paletten zu den vollautomatischen Depalettiermaschinen. Im ersten Schritt wird die Palette von den Gebinden getrennt. Im zweiten Schritt erfolgt die Teilung der Stapel, welche danach den Entstapelmaschinen zugeführt werden. Maschinen übernehmen eine lagenweise Trennung der Gebinde vom Stapel, damit die Waren für die Einlagerung auf Tablare umgelagert werden können.

Vision Scan-Tunnel

Für eine einfache und fehlerfreie Verrechnung von Lebensmitteln, welche nach Gewicht verkauft werden, erfolgt die Erfassung des Gewichts und Barcodes im Vision Scantunnel.

Die erfassten Daten werden automatisch dem übergeordneten System zur Verfügung gestellt.

Manuelle Depalettierung

Nicht sortenreine Paletten werden an einem manuellen Arbeitsplatz depalettiert. Mitarbeiter übernehmen an einem ergonomisch gestaltetem Pick-it-Easy-Arbeitsplatz die Umlagerung der Artikel auf die Tablare.

Der Decanting-Arbeitsplatz Pick-it-Easy vereint optimale Ergonomie mit Usability: Das einzigartige Designkonzept ist die perfekte Ware-zur-Person-Lösung, welche Ergonomie, Multifunktionalität, Effizienz, Wirtschaftlichkeit und Design vereint.

Lagerung, Sequenzierung und Kommissionierung

Shuttle-System als Herzstück

In 3 Gassen und auf 15 Ebenen stehen 7.200 Lagerplätze für die platzsparende Lagerung sowie effiziente Bearbeitung der Aufträge zur Verfügung. Sobald die Auftragsdaten für die Belieferung von Filialen zur Verfügung stehen, triggert die KNAPP-Software KiSoft die Auslagerung der entsprechenden Artikel aus dem Shuttlesystem an.

Filialgerechte Paletten mit KiSoft Pack Master

Für eine filialgerechte Zusammenstellung der Paletten berechnet KiSoft Pack Master das optimale Packbild unter Berücksichtigung der Gebinde- und Produktdaten. Auf Basis dieser Berechnung lagert das Shuttle-System die Artikel in der optimalen Reihenfolge aus.

Stapelung, Palettierung und Warenausgang

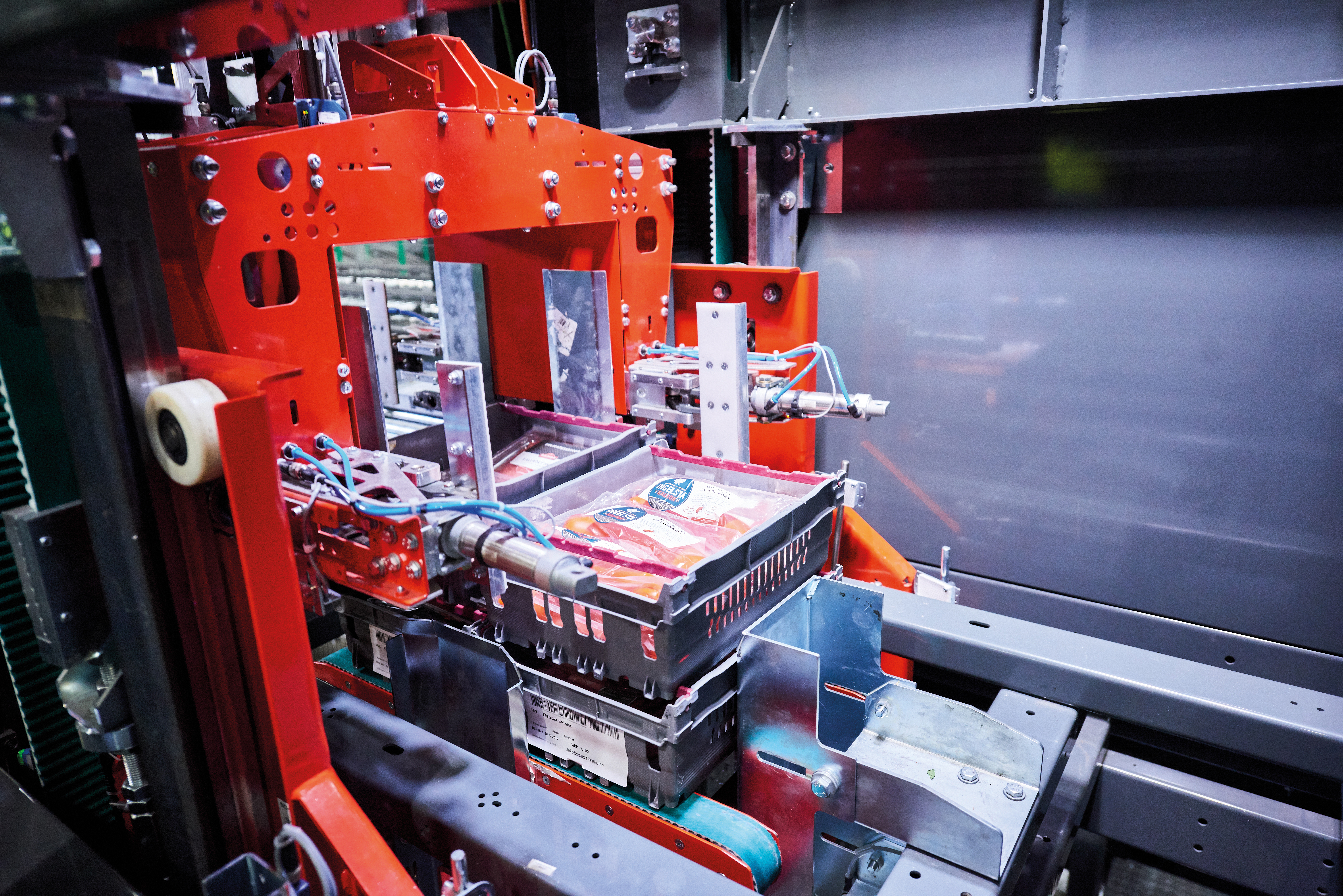

Automatische Stapelung und Palettierung

Im ersten Schritt entnehmen die Maschinen die Gebinde von den Tablaren und bauen diese zu stabilen Stapeln zusammen. Die Tablare, auf denen sich danach noch Artikel befinden, werden wieder im Shuttlesystem eingelagert. Im zweiten Schritt werden die gebildeten Stapel vollautomatisch auf eine Palette überschoben. Eine Umwicklungsmaschine sichert die fertiggestellte Palette für den Transport, bevor das Versandlabel angebracht wird.

Manuelle Palettierung

Die Kommissionierung von Kleinaufträgen und gemischten Paletten mit unterschiedlichen Empfängern erfolgt manuell an einem weiteren Pick-it-Easy Arbeitsplatz.

Ein Mitarbeiter bringt die fertiggestellten Paletten für den Versand in den Warenausgangsbereich.

Sie möchten Ihre Value Chain auch neu ausrichten?

Lassen Sie sich von unseren Expert:innen beraten.