VOLA A/S mit Hauptsitz in Horsens im dänischen Ostjütland ist seit über 50 Jahren einer der weltweit erfolgreichsten Hersteller von Armaturen und Brausemischern. Langlebige Form und Funktion im Design stehen dabei im Vordergrund. In einer Branche, die von Massenproduktion und ständigen Kostensenkungen geprägt ist, hat VOLA immer schon andere Wege beschritten und auf eine auftragsbezogene Fertigung gesetzt. Der weltweite Vertrieb wird zudem von einem einzigen Lager aus abgewickelt, das sich direkt neben dem Werk in Dänemark befindet. Wir trafen uns zum Gespräch mit Chief Operations Officer Peder Nygaard. Er erklärt, wie KNAPPs flexible Automatisierungslösung VOLA dabei hilft, das perfekte Kundenerlebnis zu schaffen – und das bei jedem Auftrag.

Hohe Ansprüche bei Design, Kundenzufriedenheit und Lagerlogistik

Im Jahr 1961 trat der damalige Eigentümer von VOLA A/S, Verner Overgaard, an den weltberühmten Architekten und Designer Arne Jacobsen heran und präsentierte seine damals revolutionäre Idee einer Mischbatterie, bei der alle mechanischen Teile in der Wand verbaut sind. Lediglich der Auslauf und die Griffe sollten als Ausdruck architektonischer Gestaltung sichtbar bleiben. Jacobsen kombinierte diese Idee mit seiner funktionellen Auffassung von Design und ging damit in die Designgeschichte ein. Heute bietet VOLA eine breite Palette an Premiumausstattung für Küche und Badezimmer an und realisiert Prestigeprojekte für designbewusste Privatkunden auf der ganzen Welt. Das Unternehmen befindet sich nach wie vor im Besitz der Familie Overgaard und produziert weiterhin ausschließlich in Dänemark. Peder Nygaard ist ebenfalls Teil der VOLA Erfolgsgeschichte. Seit 22 Jahren beschäftigt er sich mit der logistischen Seite des Geschäfts. Heute ist er verantwortlich für die gesamte Lieferkette, angefangen von der Produktentwicklung und Produktion bis hin zur Lagerverwaltung und dem globalen Vertrieb. „VOLA ist ein Unternehmen, in dem man sich über viele Jahre einbringen kann. Wir alle haben das Gefühl, ein besonderes Erbe weiterzuführen. Der einzige Nachteil daran ist, dass ich kaum jemand anderen für Fehler in unserer Logistik verantwortlich machen kann, nur mich selbst“, lacht Nygaard.

Eine der kürzesten Lieferketten

VOLAs Lieferkette ist laut Nygaard extrem kurz. Das einzige Lager des Unternehmens befindet sich direkt neben dem Werk. Projekt- wie auch Konsumentenaufträge werden im Lager kommissioniert und verpackt. Die Waren werden direkt zum Kunden verschickt, ohne dabei externe Verteilzentren oder Einzelhandelslager zu durchlaufen. „Diese Lieferkette stellt uns trotzdem vor besondere Herausforderungen“, hebt Nygaard hervor.

Die gesamte Produktion basiert auf Kundenaufträgen: Eine Armatur wird erst nach einer eingegangenen Kundenbestellung hergestellt. Wir verkaufen unseren gesamten Bestand zwei Mal pro Woche. Dazu müssen die Prozesse im Lager extrem schnell und reibungslos laufen. In allem, was wir tun, also nicht nur bei unseren Produkten, sondern auch was unseren eigenen Anspruch an unser Kundenservice angeht, müssen wir die Besten sein.

Die über 150.000 Artikelnummern im Sortiment stellen VOLA vor eine enorme Herausforderung in der Bestandsverwaltung. Aus diesem Grund beschloss das Unternehmen 2019 in eine ausgereifte Automatisierungslösung zu investieren, um die Kommissionier- und Verpackungsprozesse zu vereinfachen. Aus einer Reihe von Lieferanten fiel die Wahl auf KNAPP. Das Angebot beinhaltete ein automatisches Lager- und Kommissioniersystem, das OSR Shuttle™ Evo, sowie Pick-it-Easy Flex-Arbeitsplätze mit Fördertechnik aus der Streamline-Serie. VOLAs oberstes Ziel bei der Automatisierung der Prozesse war es, die eigene Position im oberen Marktsegment zu stärken und für die Kunden einen Mehrwert im Lieferprozess zu schaffen. Mithilfe der KNAPP-Systeme ist das Unternehmen jetzt beispielsweise in der Lage, Armaturen für ein großes Hotel nach Zimmer und Stockwerk zu verpacken, was die Arbeit auf der Baustelle wesentlich vereinfacht.

KNAPP bietet die beste Automatisierungslösung

Jede Lieferung muss passen. Es gibt namhafte Architekten, die ausschließlich unsere Armaturen in ihren Projekten einsetzen. Sollte einmal etwas schiefgehen, entgehen uns womöglich Geschäfte für viele Jahre. Dank der Lösungen von KNAPP können wir hohe Qualität verlässlich liefern.

Flexible Logistiklösung mit OSR Shuttle™ Evo, Streamline-Fördertechnik und Pick-it-Easy Flex-Arbeitsplätzen

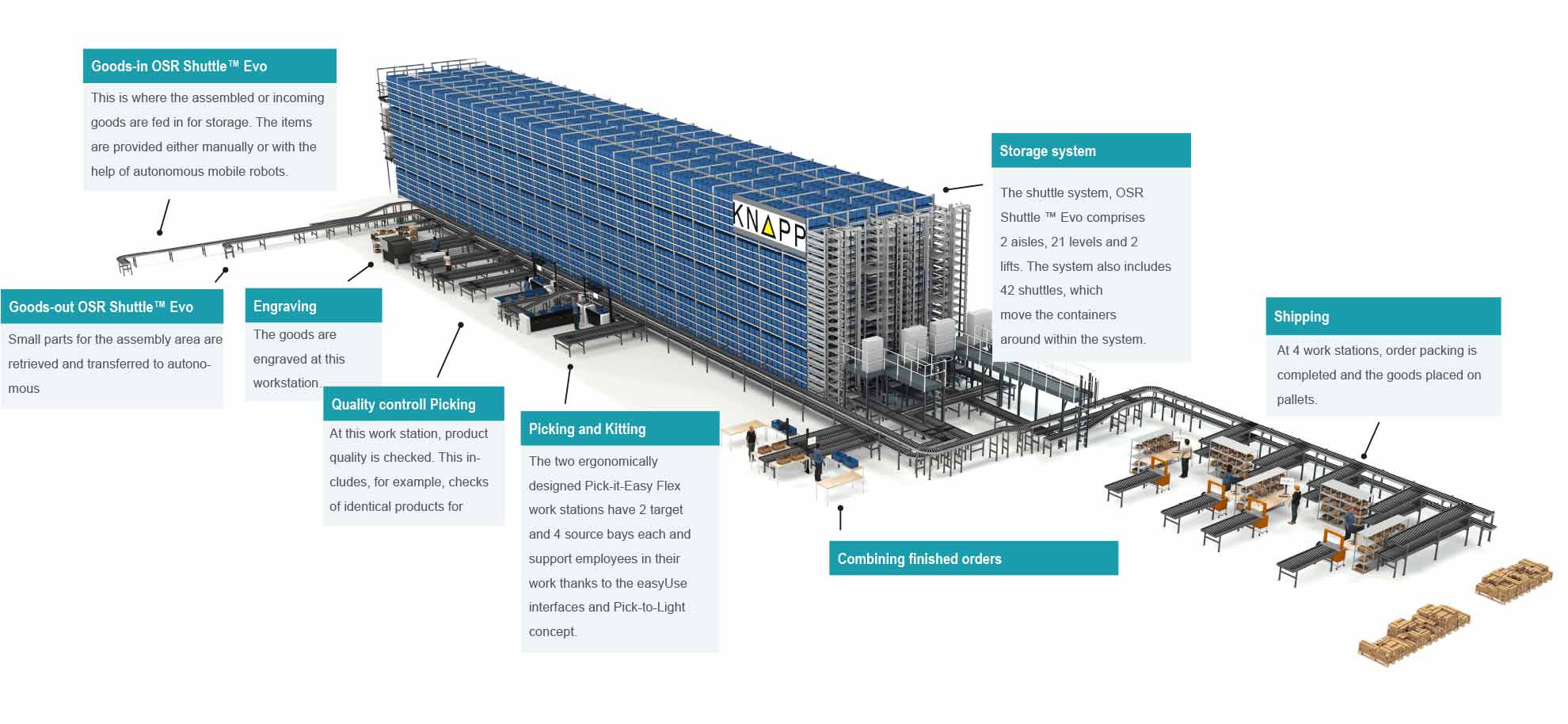

- Einsatz: Automatisches Kleinteilelager zur Versorgung der internen Produktion und Montage

- Lagersystem: OSR Shuttle™ Evo 1D für bis zu vierfachtiefe Lagerung von unterschiedlichen Behältertypen (42 Shuttles, 2 Lifte, 2 Gänge, 21 Ebenen)

- Leistung: 800 Doppelspiele pro Stunde

- Lagerplätze: 16.800 für Behälter mit den Maßen 650 x 400 x 250 mm (doppeltief) und Behälter mit den Maßen 400 x 300 x 250 mm (vierfachtief) mit einem Maximalgewicht von 15 kg

- Arbeitsplätze: 2 Pick-it-Easy Flex Arbeitsplätze, zusätzliche manuelle Stationen sowie 5 Packplätze für den Versand

- Besonderheiten: Verschiedene Prozesse vereint im OSR Shuttle™ Evo: Kommissionieren, Puffern, sequenzierte Versorgung der Montage, sequenzierte Auslagerung und Versand

- Software: KNAPP KiSoft mit Webservices-Schnittstelle zum Dynamics AX-Kundensystem, KiSoft SCADA-Visualisierung

Der Prozess

1. Wareneingang / Auftragsstart

Waren, die über AX vereinnahmt werden, werden über eine KNAPP-Schnittstelle vom Hostsystem an KiSoft One übertragen.

2. Lagersystem

Mit dem OSR Shuttle™ Evo werden unterschiedliche Prozesse abgewickelt: Wareneingang, Lagerung, Kommissionieren und Puffern von halbfertigen Teilen, sequenzierte Versorgung der Montage, Puffern von fertigen Teilen sowie sequenzierte Auslagerung für den Versand.

3. Kommissionierung

Die Kommissionierung findet an den Pick-it-Easy Flex Arbeitsplätzen statt, wo die Mitarbeiter anhand eines Pick-to-Light-Verfahrens und mittels der easyUse-Benutzeroberfläche durch den Prozess geführt werden. Kommissioniert werden Ersatzteile und Teile zur Versorgung der Produktions- wie auch der Montagebereiche und der dort befindlichen Kanbanregale.

4. Versorgung von Produktion und Montage

Nach der Kommissionierung werden die halbfertigen Waren im OSR Shuttle™ Evo gepuffert und danach in der richtigen Reihenfolge zurück zum Montage-Arbeitsplatz transportiert.

5. Versand

Die fertigen Waren werden so lange im OSR Shuttle™ Evo gepuffert, bis der Auftrag versandbereit ist. Dann werden die Waren in der richtigen Reihenfolge ausgelagert und dem Versandbereich zugeführt.

Erhöhte Komplexität in der Logistik aufgrund der Pandemie

Die neue Automatisierungslösung wurde im Jänner 2020 in Betrieb genommen. Wie sich herausstellte, war dies der ideale Zeitpunkt. Während der Projektmarkt seit dem Ausbruch der Covid-19-Pandemie abstürzte, schnellten Armaturen-Aufträge von Privatkunden in die Höhe, wodurch sich der Kommissionier- und Verpackungsaufwand weiter intensivierte. Hinzu kam, dass die Nachfrage nach farbigen Armaturen stieg, nachdem einige Trends in der Innenausstattung weiter angehalten hatten. Mit 35 Armaturenfarben im Sortiment ist bei VOLA die Anzahl möglicher Komponentenkombinationen sehr hoch.

Platz für Erweiterungen

Wie sieht es mit Zukunftsplänen aus? Das in Horsens errichtete Lager ist für Wachstum ausgelegt und bietet Platz für eine weitere OSR Shuttle™ Evo-Regalgasse. Nygaard schließt zudem weitere Investitionen nicht aus, obwohl er hofft, dass noch ein paar Jahre vergehen werden, bevor die derzeitige Lösung zu klein wird.

Weiterführende Leseempfehlungen

Der Online-Fashion-Händler ASOS macht sein Logistikzentrum in der Nähe von Berlin mit KiSoft Analytics von KNAPP zu einem hochautomatisierten und intelligenten Distributionszentrum, von wo aus 3 Millionen Stück pro Woche in 40 Länder versendet werden.

Bestell‘ heute vor 23.59 und erhalte deine Lieferung morgen. So lautet die Mission des Online-Retailers wehkamp.nl. Wir blicken hinter die Kulissen des Logistik-Zentrums.

Zentral lagern im automatischen Lagersystem. Jeden Ort im Lager mit autonomen mobilen Robotern vernetzen. Das ist die neue Systemlösung OSR Shuttle™ Evo+.