Der nachhaltige Trend in der Getränkebranche zu mehr Mehrweg erfordert hoch-automatisierte Sortieranlagen. Leere Getränkekästen und -flaschen müssen dabei schnell und ressourcenschonend zur Wiederbefüllung bereitgestellt werden. So auch in unserem Sortierzentrum Hamm (Deutschland). Die dortige Lösung für Leergutmanagement von LLS, LOGIPACK und KNAPP macht es möglich, alle Leergutströme an einem Standort zu bündeln und diese vollautomatisch zu sortieren.

Eine einzigartige Lösung für Leergutmanagement

Dank der einzigartigen Kombination aus den Kompetenzen von LOGIPACK und LLS sowie unsere Leergut-Lösung Reusables Management Solutions (RMS), entsteht ein großer wirtschaftlicher Benefit für Getränkeabfüller, Lebensmittelhändler und den Getränkefachgroßhandel. Einerseits werden im Sortierprozess entstehende Leerrahmen auf ein Minimum reduziert. Andererseits erhöht das vollautomatische Zusammenspiel die Sortiergenauigkeit, Performance und den Durchsatz.

Die Geschäftsmodelle von KNAPP, LLS und LOGIPACK ergänzen sich optimal. Mit dieser innovativen Allianz realisieren wir eine deutliche Effizienzsteigerung des deutschen Mehrwegsystems.

Inbetriebnahme

Quadratmeter

Millionen Flaschen pro Jahr

Kästen pro Stunde

Kästen pro Stunde

Kästen pro Stunde

Intelligenter Leergut-Ablauf

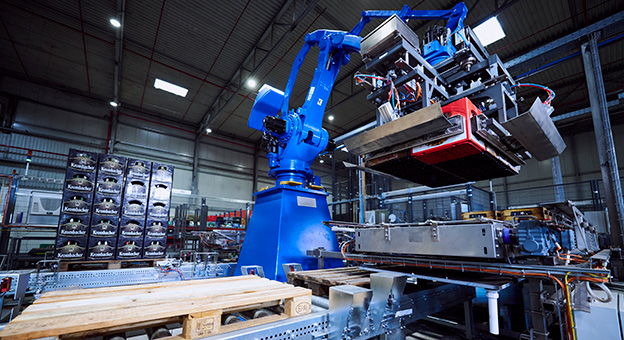

Aufgrund der hinterlegten Software weiß das System genau, welche Gebinde es für einen bestmögliches Sortierergebnis benötigt und fordert diese im Wareneingang entsprechend an. Nach der Aufgabe prüft eine automatische Palettenerkennung, ob es sich um die Palette mit den korrekten Gebinden handelt. Dann entlädt ein Depalettierroboter die Gebinde, die im Anschluss ein Erkennungssystem durchlaufen. Dieses erfasst und speichert in wenigen Sekunden den Kasten als auch die darin enthaltenen Einzelflaschen. Anschließend legt die Erkennung, als Gehirn der Lösung, einen von drei Wegen fest.

Der De- und Palettierroboter vereinzelt Leerkästen im Wareneingang und stapelt sie am Ende sortenrein auf Paletten.

„Ab dem Zeitpunkt der Erkennung wissen wir durchgängig, welche Flasche an welchem Platz in welchem Kasten steht.“

Vollautomatische Einzelflaschensortierung

Unsortiertes Leergut gelangt zum Herzstück der Lösung, dem Einzelflaschensortierroboter. Dieser entnimmt automatisch einzelne Flaschen und positioniert sie in den korrekten Kästen. Mit der hinterlegten Datenbasis aus der Erkennung schafft er ein optimales Zusammenspiel zwischen den Gebinden und eine minimale Anzahl an Leerrahmen. Am Ende der Tiefensortierung wird das Leergut sortenrein aus dem Roboter gefahren.

Manuelle Kastensortierung

Gebinde, die in der Erkennung nicht eindeutig zugeordnet werden können oder für die automatische Tiefensortierung nicht vorgesehen sind, laufen automatisch in einen manuellen Sortierbereich. Danach wird das sortierfähige Leergut wieder dem Sortierkreislauf zugeführt.

Prüfung der Sortenreinheit und vollautomatische Palettierung

Sämtliche Kästen mit bereits sortiertem Leergut aus dem Wareneingang oder der Sortierung kommen anschließend zu einem Kontrollsystem. Dieses prüft die Mehrweggebinde auf ihre Sortenreinheit.

Am Ende des Prozesses ruft der Palettierroboter das sortierte Leergut ab und positioniert es auf Paletten. Durch das einzigartige, vollautomatische Zusammenspiel stehen die Mehrweggebinde in kürzester Zeit sortenrein zur Wiederbefüllung bereit.

„Die Leergutströme aus den LOGIPACK Leergutprozessen ergänzen un-ser gemeinsames Sortierkonzept in idealer Form.“

Umpackroboter befüllt Leerrahmen mit Tray-Leergut

Ein Umpackroboter rundet das einzigartige System ab. Er bearbeitet das Tray-Leergut von LOGIPACK vollautomatisch. Der Roboter entnimmt dabei die Einzelflaschen aus den Trays und platziert sie in Leerrahmen, die im vorgelagerten Sortierprozess entstanden sind. Anschließend führt das System die befüllten Gebinde dem Sortierprozess zu, sodass auch diese am Ende sortenrein und auf Paletten gestapelt die Anlage verlassen.

„Mit den Erfahrungen dieses innovativen Konzeptes am Standort Hamm, planen wir, in den anderen LOGIPACK Zentren ähnliche Konzepte aufzubauen und weiterzuentwickeln.“

Vollautomatisches Leergutmanagement mit vielen Vorteilen

Vernetzung aller Leergutströme

Im Sortierzentrum Hamm laufen diverse Mehrweggebinde zusammen und werden dort mit unserer Leergutlösung RMS vollautomatisch sortiert.

Vollautomatisches Leergutmanagement

Das Highlight in Hamm sind die vollautomatisierten Prozesse zwischen Depalettierung, Erkennungssystemen, automatisierter Tiefensortierung und Palettierung.

Minimale Leerrahmenproduktion

Ein optimales Zusammenspiel in der Tiefensortierung reduziert entstehende Leerrahmen auf ein Minimum. Entstehen dennoch welche, werden diese mit Tray-Leergut befüllt.

Künstliche Intelligenz (KI)

Die KI analysiert permanent die Leergutzusammensetzung und optimiert auf dieser Datenbasis die künftigen Sortierprozesse.

Ökologischer Mehrwert

Die nachhaltige Lösung macht es möglich, die zunehmende Anzahl an Mehrweggebinden effizient zu bearbeiten und zu sortieren.

Performance und Durchsatz

Unsere vollautomatische Leergut-Lösung steigert Performance und Qualität gegenüber manuellen Prozessen deutlich.

Mehr über unsere Lösungen für nachhaltiges Leergutmanagement.

Gut zu wissen

Seit 2006 entwickelt LOGIPACK innovative Lösungen zur optimierten Vermarktung von Getränken in neutralen Mehrwegpoolgebinden. Hierzu zählen Mehrweg-Trays und Mehrweg-Kisten für die Distribution und Rückführung von Mehrwegflaschen. Integriert in die LOGIPACK Cycle Prozesse werden hiermit massiv Transportwege und damit CO2 Emissionen im Mehrwegkreislauf reduziert.

Die LLS ist einer der größten deutschen Sortierdienstleister für Abfüller, den Getränkefachgroß- und Lebensmittelhandel. Das Tochterunternehmen der KNAPP-Gruppe ist auf die Tiefensortierung von Mehrwegkästen und -flaschen, den Gebindetransport und auf die Vermarktung dieser Lösungen spezialisiert.

Die von LLS betriebene Sortieranlage in Hamm sortiert sämtliche Mehrweggebinde im Halb- und Drittel-Liter-Bereich mit unserer Leergut-Lösung RMS vollautomatisch. LOGIPACK nutzt die Anlage zu ca. 45% und die LLS zu rund 55%. Derzeit bearbeitet der Einzelflaschensortierroboter neun unterschiedliche Sorten auf einmal. Diese Anzahl soll künftig noch erhöht werden. Mit unserer Mehrweg-Lösung sind LOGIPACK und LLS für zukünftige Marktanforderungen bestens gerüstet.

Weiterführende Leseempfehlungen

Mit SPAR haben wir die Lösung für die Filialbelieferung in Ebergassing optimiert. Unsere Technologien und Software wie KiSoft Genomix sowie nachhaltiges Leergutmangement schaffen einen Mehrwert für unseren Partner in der Lebensmittellogistik.

Unser langjähriger Kunde und Partner Cleanaway sortiert mithilfe unserer Leergutlösung Reusables Management Solutions (RMS) bereits an zehn Standorten das Leergut von SPAR. Mit unseren modernen Technologien stehen die Gebinde in kürzester Zeit sortenrein zur Verfügung. Einen klaren Mehrwert liefert dabei unsere Software: Sie koordiniert den Materialfluss, verwaltet das Leergut und verbucht die Ware schnell und filialgerecht.

Der Trend bei Getränkeverpackungen geht klar in Richtung Mehrweg. Doch die logistischen Systeme für den Rückfluss müssen erst geschaffen oder optimiert werden. KNAPP sorgt mit der Reuseables Management Solutions dafür, dass die Sortierung, Erkennung, Begutschriftung und die Wiederbereitstellung des Leerguts reibungslos funktionieren.

Zusätzliche Informationen

Sie möchten mehr über unsere Lösungen für Leergutmanagement erfahren? Dann kontaktieren Sie unsere Experten unter blog@knapp.com.