Robotik und KI in Logistikanwendungen

Robotik. Künstliche Intelligenz. Machine Learning. Vernetzte Technologien. Diese Begriffe prägen zunehmend die Logistik. Der Einsatz von Robotik entlang der Supply Chain löst Probleme wie Ressourcenmangel und hebt gleichzeitig die Qualität und Wirtschaftlichkeit der Prozesse. Mensch und Maschine stehen dabei nicht in Konkurrenz zueinander, sondern ergänzen sich: Ein Roboter wird nicht müde und kann Tätigkeiten über einen langen Zeitraum in gleichbleibend hoher Qualität ausführen. Der Mensch kann wiederum schnell und flexibel auf neue Anforderungen reagieren. So bilden Mensch und Technologie ein starkes Team, um die Anforderungen der Logistik optimal umzusetzen. Der Einsatz von künstlicher Intelligenz erweitert das Spektrum der Anwendungen für Roboter und macht sie zu wirtschaftlichen und leistungsstarken Helfern.

Für die unterschiedlichen Prozesse in Produktion und Lager bieten wir eine umfangreiche Auswahl an industrietauglichen Roboter-Lösungen: Roboter für Bin Picking, Roboter für vollautomatisches Full Case Picking sowie autonome mobile Roboter für Transportaufgaben.

Automatische Einzelstück-Kommissionierung mit Pick-it-Easy Robot

Pick-it-Easy Robot ist die richtige Wahl. Nicht nur für die automatische Einzelstück-Kommissionierung sondern auch für das Umpacken vorkommissionierter Artikel aus Batch-Behältern in Hängefördertechnik- und Sorter-Systeme. Unterschiedliche Greifer, KI-basierte Objekterkennung und Greifpunktbestimmung ermöglichen die Handhabung eines breiten Artikelspektrums und den Einsatz in verschiedenen Branchen. Denn Pick-it-Easy Robot erkennt sogar bei Waren mit spiegelnden Oberflächen, wie er sie punktgenau greifen muss, um sie wieder sicher und gezielt zu platzieren. Machine Learning sorgt dabei für ein kontinuierlich lernendes und sich verbesserndes System.

Sie wollen mehr erfahren?

3 gute Gründe für Pick-it-Easy Robot

Mit Pick-it-Easy Robot vereinen wir modernste Technologie und umfangreiches Logistik-Know-how. Neben künstlicher Intelligenz besticht die vollautomatische Roboterstation durch Integration und Performance.

• Handhabung großer Produktvielfalt

• Intelligente Fulfillment Strategien

• Befreit knappe Personalressourcen

• Automatische Fehlerbehebung

• Qualitativ hochwertige Komponenten

• Schneller und einfacher Intelligenztransfer

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenPick-it-Easy Robot in action: Die industrietaugliche Robotik-Lösung

Bei Würth Industrie Service, am Standort in Bad Mergentheim, wickeln Roboter einen Teil der Lagerprozesse vollautomatisch ab, um den demografischen Wandel entgegenzuwirken, um Mitarbeiter bei schweren Arbeiten zu entlasten und sie für wertschöpfende Prozesse effizient einsetzen zu können. Pick-it-Easy Robot übernimmt dabei die Einzelstückkommissionierung eines breiten Artikelspektrums zuverlässig. Helmut Eisenkolb, Head of Logistics & Member of the Board of Directors, Würth Industrie Service, gibt uns einen Einblick.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenRobotik spielt in der Strategie von Würth eine wichtige Rolle. Wir wollen zukünftiges Wachstum sichern, die Produktivität maximieren und unsere Mitarbeiter:innen entlasten. […] Wir haben uns für Robotiklösungen entschieden, weil wir davon überzeugt sind, dass diese Technologien unser Unternehmen zukunftssicher machen.

Robotik und KI – Intelligent integriert

Pick-it-Easy Robot + OSR Shuttle

Mit der Kombination aus schnellem Shuttle-System und zuverlässigem Kommissionierroboter entsteht ein effizienter, vollautomatischer Goods-to-Robot-Kommissionierprozess.

Pick-it-Easy Robot + Pocket Sorter

Die Kombination aus leistungsstarkem Taschensorter und Pick-it-Easy Robot ist eine effiziente Lösung für Omnichannel-Anwendungen, vor allem im Fashion- und Retail-Bereich.

Vollautomatisches Full Case Picking für Food Retail: RUNPICK

RUNPICK – kurz für Robotic Universal Picker – hebt die Filialbelieferung auf eine völlig neue Stufe. Das System wurde speziell für den Lebensmittelhandel entwickelt und bearbeitet und palettiert Großgebinde für den stationären Handel vollautomatisch. Der Roboter ermöglicht eine shop-spezifische Kommissionierung und bearbeitet Artikel aus dem Frische- und Trockensortiment auf Paletten und Rollbehälter. Mehrfachpicks ermöglichen die gleichzeitige Ablage von mehreren Artikeln in nur einem Zyklus, was eine deutliche Steigerung der Leistung zur Folge hat.

Sie wollen mehr erfahren?

3 gute Gründe für RUNPICK

RUNPICK ermöglicht höhere Durchsätze, geringe Auftragsdurchlaufzeiten und eine flexible Reaktion auf Veränderungen im Lebensmittelhandel. Durch intelligente Packalgorithmen, wählbare Kommissionierkritierien und die Kombination unterschiedlichster Verpackungstypen ermöglicht der Roboter eine shop-friendly Delivery.

• Kombination unterschiedlicher Artikel je Zyklus

• Einfache Erweiterung des Systems

• Skalierbare, modulare Lösung

• Wählbare Kommissionierkriterien

• Reduktion der Personalkosten

• Keine physische Belastung von Mitarbeitern

RUNPICK in action: Integration in Omnichannel-Modelle und Lösungen für die Filialbelieferung

RUNPICK lässt sich in Lösungen für den stationären Handel und in Omnichannel-Modelle bestens integrieren.

Mit der Omnichannel-Lösung verknüpfen wir alle logistischen Prozesse in einem Lager: E-Commerce, den stationären Handel oder eine Kombination aus beidem. Bei der vollautomatischen Variante übernehmen unsere intelligenten Roboter die Arbeit: Pick-it-Easy Robot bearbeitet Einzelstücke und RUNPICK Großgebinde vollautomatisch.

In unserem Blog erklären wir, wie RUNPICK Lebensmittellager revolutioniert.

Der große Vorteil von RUNPICK ist, dass das System unterschiedlichste Verpackungstypen handhaben und diese mithilfe von Mehrfachgriffen schnell und effizient bearbeiten kann. Das steigert die Leistung im Vergleich zu bestehenden Systemen deutlich.

Intelligente Technologie-Kombination

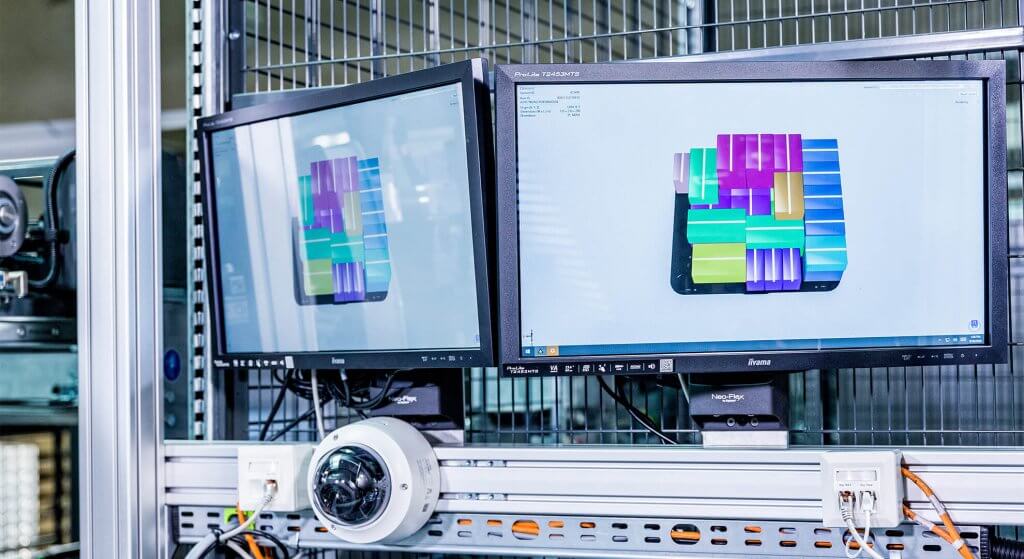

RUNPICK + OSR Shuttle™ Evo + KiSoft Pack Master

Die RUNPICK-Lösung stellt immer eine Kombination aus unserem Evo Shuttle, der Software KiSoft Pack Master und dem Kommissionier- und Palettiersystem dar.

Mit Robotik Prozesse optimieren: Automatische Palettierung und Depalettierung

Das Depalettieren und Palettieren von Paletten stellt aufgrund schwerer Gebinde oftmals eine enorme körperliche Belastung für die Mitarbeiter dar. Deshalb gewinnen Roboter in der Gestaltung innovativer Automatisierungslösungen zunehmend an Bedeutung. Sie übernehmen im Wareneingang vollautomatisch die Depalettierung und bereiten so die Artikel für die Einlagerung in das Lagersystem vor. Im Warenausgang stellen sie stabile Versandpaletten zusammen. Auch die Stapelung und Entstapelung von Kartons und Standardgebinden und die Beladung von Dollys kann vollautomatisiert abgewickelt werden. Durch diese Vollautomatisierung werden die Mitarbeiter entlastet und die Effizienz gesteigert.

Sie wollen mehr erfahren?

Automatische Depalettierung- und Palettierung für Flexibilität und Leistung

Roboterlösungen für die Depalettierung und Palettierung ermöglichen in sämtlichen Geschäftsmodellen die notwendige Flexibilität und Leistung. Die robotergestützten Anwendungen kommen bei verschiedensten Anforderungen in der Abwicklung zum Einsatz:

- Depalettierung von unterschiedlichen Gebinden mit direkter Beladung von Lagerbehältern

- Lagenweise Palettierung von Filialbehältern oder Leergebinden

- Stapelung und Entstapelung von Kartons und Standardgebinden

- Beladung von Dollys mit diversen Behältertypen

- Mixed-Case-Palettierung von Kartons oder Filialbehältern

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenLösungen für Palettierung und Depalettierung in action: Dior setzt auf Robotik-Anwendungen

Parfums Christian Dior – Produzent von exklusiven Parfümerie- und Kosmetikprodukten – setzt in seiner Produktion im französischen Saint-Jean-de-Braye Robotik-Lösungen von KNAPP ein. Automatisierung ermöglicht ein effizientes Omnichannel Fulfillment. Smarte Roboter übernehmen einen großen Teil der Arbeiten und steigern dadurch die Leistung in der Distribution.

Mehr zur Lösung bei Parfums Christian Dior lesen Sie in unserem Blog.

Dieses Projekt war für mich ein außergewöhnliches Abenteuer. Gemeinsam mit dem KNAPP-Team haben wir das Projekt in 18 Monaten erfolgreich umgesetzt. Offene Kommunikation sowie professionelle und herzliche Zusammenarbeit in jeder Projektphase waren dabei der Schlüssel zum .

Vollautomatische Palettierung – Intelligent integriert

Palettierung und Depalettierung + OSR Shuttle™ Evo

Das Evo Shuttle übernimmt die vor- und nachgelagerten Prozesse. Nach der automatischen Depalettierung oder Entstapelung werden die Artikel bis zur weiteren Verwendung zwischengelagert.

Für die automatische Stapelung und Palettierung lagert das Evo Shuttle die Gebinde in der richten Sequenz für die Bildung stabiler Versandpaletten aus.

Palettierung + KiSoft Pack Master

Damit die Roboter wissen, an welche Position auf dem Zielladungsträger die Kartons oder Gebinde abgestellt werden sollen, benötigt es im Hintergrund eine intelligente Software. KiSoft Pack Master übernimmt die Berechnung des optimalen Packmusters und bestimmt dadurch die Reihenfolge, in der die Artikel aus dem Evo Shuttle ausgelagert werden.

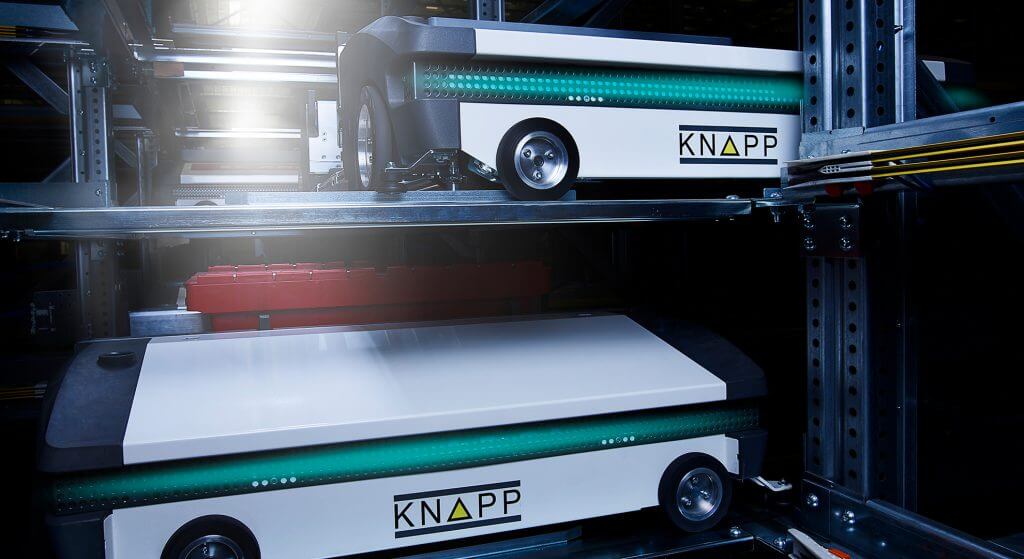

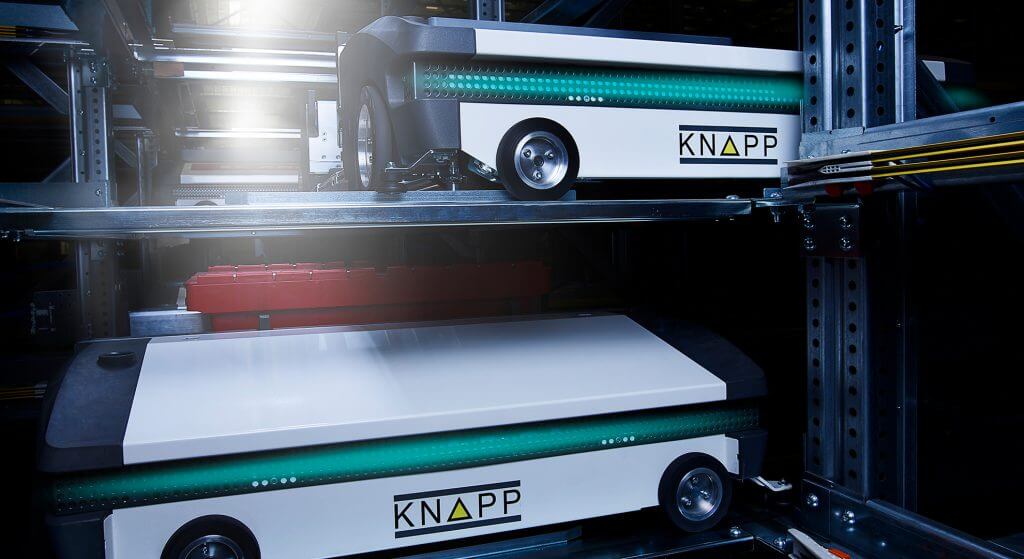

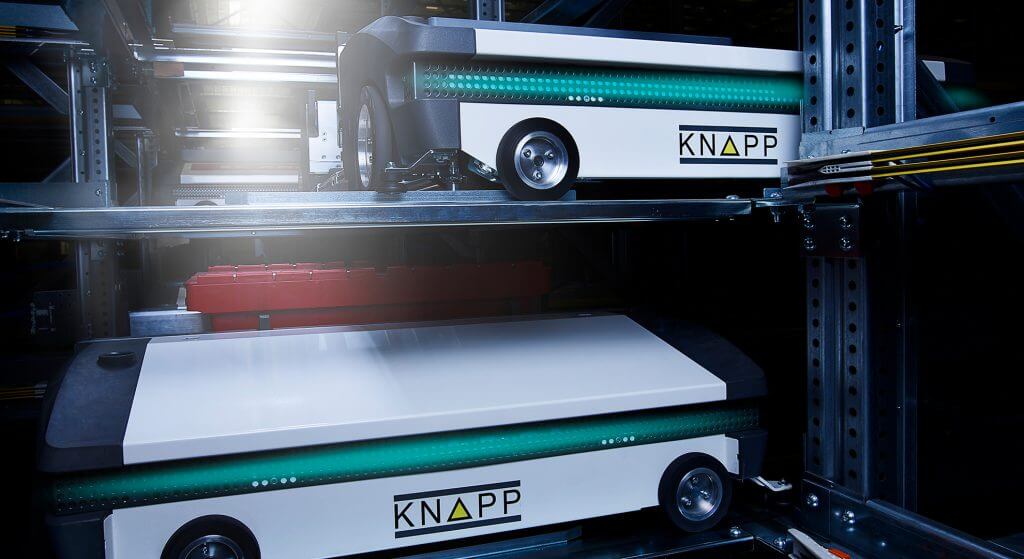

Autonome mobile Roboter für den innerbetrieblichen Transport: Open Shuttle

Innerbetriebliche Transportprozesse flexibel abdecken? Das geht einfach mit den Open Shuttles. Sie sind autonome mobile Roboter, die Unternehmensbereiche schnell und einfach miteinander vernetzen und mit Waren, Rohstoffen und Komponenten versorgen. Die Open Shuttles transportieren unterschiedlichste Ladungsträger von A nach B. Dank innovativer Technologie machen sie das vollkommen autonom, ohne jegliche Hilfsmittel und sind zu 100% personensicher. Sie sind flexibel einsetzbar und leicht zu integrieren.

3 gute Gründe für Open Shuttles

Ob als Stand-alone-Lösung oder als Bestandteil einer Gesamtlösung, Open Shuttles lösen durch ihre Flexibilität diverse logistische Herausforderungen. Die autonomen mobilen Roboter agieren intelligent im Schwarm und sind leicht zu konfigurieren.

• Smarte Wegplanung

• Intelligente Verwaltung von Aufträgen und Ressourcen

• Einfache Adaptierung

• Schnelle Integration

• Skalierbarkeit der Flotte

• Transporte aller Art

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenOpen Shuttle in action: Flexible Produktionsversorgung

Der Schweizer Hersteller von Durchflussmessern Digmesa stellte nach einer Standortzusammenlegung die Transportprozesse in der Produktion um. Ein Open Shuttle versorgt nun Spritzgießmaschinen mit Leerbehälter und bringt Fertigteile in ein Pufferlager.

In erster Linie hat uns die Funktionalität des Shuttles überzeugt. Im Vergleich mit anderen Systemen haben wir mit dem Open Shuttle die Möglichkeit, in verschiedenen Höhen aufnehmen und abgeben zu können. Das ist eine Notwendigkeit für uns, die nur der autonome mobile Roboter von KNAPP erfüllen konnte. Als wir dann mit den Mitarbeitern von KNAPP sprachen, habe ich sehr schnell gemerkt, dass da sehr viel Flexibilität, Dynamik und auch Kompetenz in dieser Firma ist. Das hat uns sehr beeindruckt und so war auch das Vertrauen in diese finale Lösung sehr schnell sehr groß.

Open Shuttles – Intelligent integriert

Open Shuttles + OSR Shuttle™ Evo

Volle Flexibilität der Open Shuttles trifft auf die volle Leistung des Evo Shuttle: In Verbindung mit dem Evo Shuttle entsteht aus den Open Shuttles die intelligente Systemlösung Evo Shuttle. Waren, Rohstoffe, Übervorrat, gepufferte Aufträge – alles lagert zentral im Evo Shuttle. Mithilfe der Open Shuttles können verschiedene Arbeitsplätze in unterschiedlichen Lagerbereichen just-in-time direkt aus dem Evo Shuttle versorgt werden.

Mehr über die autonomen mobilen Roboter

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen

Sie wollen mehr erfahren?

Mehr über Robotik und künstliche Intelligenz

Autonome mobile Roboter (AMR) ermöglichen flexible und effiziente Transportprozesse. Ob in der Fertigungsindustrie, im Lebensmittelhandel oder in der Distributionslogistik – die Einsatzgebiete sind vielfältig. Erfahren Sie mehr über die zukunftsweisende Technologie.

Wie schafft neugedachtes Lösungsdesign in der Logistik einen zusätzlichen Mehrwert für Sie? Wir zeigen Ihnen 3 Chancen, um Software neu zu denken. Lesen Sie hier!

Dark Warehouse für die vollständige Automatisierung eines Lagers und die Zukunftslösung für den herrschenden Personalmangel? Lesen Sie hier!